- 2022-09-30 09:04:10 3D打印TC4鈦合金的成形工藝與熱處理行為研究

- 2022-09-17 12:38:00 TC4鈦合金在拓展3D打印制備中取得技術突破

- 2022-06-23 17:46:14 我國3D打印鈦合金粉末材料產業發展現狀研究

- 2022-04-15 09:31:19 激光拋光3D打印TC4鈦合金板的機理及工藝研究

前言

隨著各類高精尖技術的研發問世,3D打印技術(也稱增材制造技術)憑借其強大的技術能力成為前景無限的高新制造技術,在金屬零件制造的快速成形優勢也漸漸凸顯出來。3D打印可以對復雜的圖形結構進行生產,具有快速成形、高度靈活、節約成本等優勢。對于復雜結構件,雖然鏤空越多、用料越少、成本更低,但也需確保打印的精度、可靠性和可重復性。其最大的優勢就是其無需原胚,僅利用模具計算機圖形數據即可實現產品生產制造,大大縮短了產品的制造程序和研制周期,且在工程和教學研究等應用領域也占有獨特的地位。目前金屬材料的3D打印主要分為金屬絲材和金屬粉材兩種,其成分主要有黑色金屬、輕質合金、鎢鈷類硬質合金。此外,一些貴重金屬的3D打印也得到了研發。

1、現有國內外金屬3D打印材料

1.1 金屬3D打印絲材

金屬3D打印的絲材主要集中在不銹鋼、鈦、鋁等材料,如銅、金、鎳等其他的金屬3D打印材料只處在研發試用階段,其主要缺點為性能單一、價格昂貴。目前打印材料主要還停留在ABS塑料上,金屬3D打印技術還沒有走進人們的生活;從企業技術應用方面來講更多的企業還處于研發階段,還沒有達到大規模應用推廣的地步。但隨著技術的不斷成熟、研究的不斷深入,3D打印必將向著廣度和深度方向穩步發展。

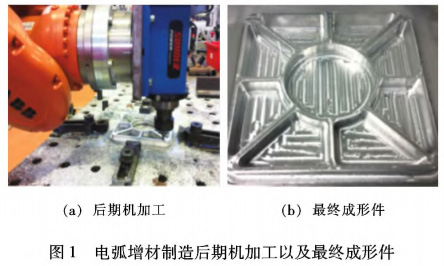

不同的金屬3D打印技術所對應的打印材料有所不同,如金屬打印絲材可以采用電弧增材制造技術(Wire arc additive manufacture,WAAM),是以電弧為載能束,熱輸入較高,適用于大尺寸復雜構件。該技術在大尺寸結構件成形上具有其他增材技術不可比擬的效率與成本優勢。是將焊接方法與計算機輔助設計結合起來的一種加工技術,然后通過分層掃描和堆焊的方法來制造鈦合金、鋁合金等金屬元件,如圖1所示。

由華中科技大學研發鑄鍛焊一體3D打印技術是國內獨立研發的為制造金屬零件而研究出來的3D打印技術。以金屬絲為材料,以電弧為熱源,與利用激光打印3D技術制造的金屬零件相比,在材料使用上,材料利用率水平較高,因此能夠節省材料,在精細程度上有50%的提高,并且這種金屬絲的成本低廉,且電弧相較于其他打印技術的熱源來說價格也十分低。因此其在冶金、輪船、航天航空等領域都有很大的應用,并有很好的發展。

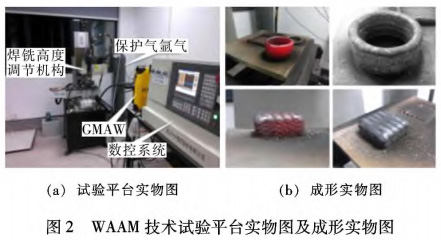

WAAM主要包括熔化極惰性氣體保護焊(Metalinert gas welding,MIG)、鎢極惰性氣體保護焊(Tung—sten inert gas welding,TIG)、等離子弧(Plasma arc,PA)、冷金屬過渡(Cold metal transfer,CMT)技術四種方式,TIG電弧增材制造技術是在鎢極氬弧焊接方法的基礎上改良而形成的一種技術,主要的研究對象有鋁合金、鈦合金、不銹鋼;MIG電弧增材制造技術主要采用直接熔絲的方法進行堆焊,此項技術大多數主要研究其成形工藝和力學性能,主要研究對象有鋁合金、鈦合金;PA電弧增材制造技術是一種高效率的焊接熱源;CMT技術則是一種全新的冷金屬過渡技術,其優點為熱輸入低,可以避免熔滴穿透,有利于熔滴過渡和良好的冶金連接。圖2為華中科技大學電弧增材制造技術的試驗平臺實物圖及成形實物圖。

Carrico等人引利用一種新的3D打印技術將離子聚合物一金屬復合材料(Ionic polymer-metal composites,IPMC)的獨特驅動和感測特性開發用于3D打印,以創建用于軟機器人和生物靈感系統的電活性聚合物結構。并將3D打印IPMC驅動器的性能與由商用Na—fion片材制造的IPMC驅動器進行了比較。試驗結果表明,這兩種驅動器的性能相當,證明了創建功能3D打印IPMC的潛力和可行性。

黃崇權等人H1。利用冷金屬過渡(CMT)電弧增材制造GH4169合金,其組織表現出明顯的各向異性,沿沉積方向具有[100]擇優取向,隨著沉積層數的增加,枝晶干間距越來越大、Laves相的取向特征增強。頂部區域枝晶臂間距A,最大,平均為23.27μm,底部區域枝晶臂間距A,最小,平均為13.76μm。

Yang等人使用GTA(Gas tungsten arc)旁路的GMA(Gas metal arc)技術對增材制造過程的成形工藝及熱過程進行了研究,揭示了該技術的多層單道熔敷成形規律,實現了大熔敷電流下多層單道焊縫的良好成形。

Qi等人糾通過引入雙絲裝置,從而搭建雙絲電弧增材制造平臺,通過同時送進Al一6.3Cu及A1-5Mg焊絲及調節送絲速度,獲得不同合金組分的1.Cu.Mg合金構件。

苗玉剛等人以2mm厚Q235鍍鋅鋼板為基板,直徑1.2 mm的4043鋁合金焊絲為增材材料,利用BC—MIG焊工藝進行增材試驗,得到了成形美觀、性能優良的T型材結構。

綜上所述,可以看出金屬材料的電弧增材制造與堆焊技術有著諸多共同之處,金屬材料的3D打印技術結合MIG,TIG,PA,CMT等焊接方法,通過單絲或多絲的電弧增材來實現對零件的加工制造。其最大的區別在于規劃軟件和模擬技術的應用程度,傳統的堆焊技術并未過多的強調仿真軟件對于材料加工的銜接性,僅是單純的利用機器人或自動化設備對焊接電流、電弧電壓等工藝參數進行精確的把控,以得到性能優良的結構件。而不能將具體焊接過程中的參數的細微變化反應在規劃軟件上,這樣導致對產品的質量把控不理想。目前,電弧熔絲增材制造技術的打印絲材總體來說比較單一,并不能完全滿足工業需求,應該對絲材種類和性能上投入更大的研究。

1.2金屬3D打印粉材

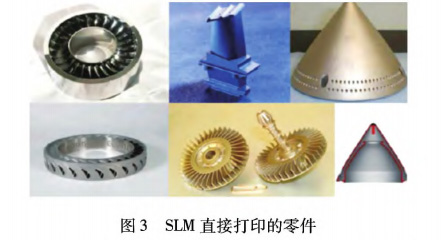

相對于金屬絲材的增材制造技術的單一性,其在粉材的打印中得到了更多的發展應用,例如選擇性激光燒結(Selective laser sintering,SLS),利用激光高溫使粉末間發生燒結反應而連接,常用到的金屬材料主要有覆膜金屬及金屬與非金屬的復合粉末;激光選區熔化(Selective laser melting,SLM),金屬粉末在激光束的的熱作用下完全熔化、經冷卻凝固而成形的一種技術。

材料主要有不銹鋼、鋁合金、鈦合金、鎳鉻合金等粉末打印材料,如圖3所示。激光熔敷沉積(Laser claddingdeposition,LCD)技術,該技術可用于鈦合金、不銹鋼粉、銅合金等作為粉末成形材料進行打印成形,同時還可使用WC/Co,TiC,VC等硬金屬及A1:O,,TiO:等陶瓷材料進行成形,由于相對于傳統焊接工藝產生的殘余熱應力小,常用于汽輪機、葉片、渦輪盤的損害修復;電子束熔融(Electron beam melting,EBM)技術,其技術原理為:采用電子束焊接工藝在真空環境中,熔化金屬粉末材料,然后按照設定的路徑逐層堆積而成形出金屬制件。可用于EBM技術的材料有工具鋼、鈦合金、鎳合金,甚至耐火的鋁合金等導電金屬材料。直接金屬激光燒結(Direct metal laser sintering,DMLS),可對大型轉動設備重要零部件,如齒輪、軸、葉片、閥門及模具等進行磨損、腐蝕和沖蝕后的修復口。

Wabe等人使用FIFIDFM實現亞微米分辨率的直接金屬3D打印,印刷結構尺寸為1~1 000 000 mm2,這是其他技術幾乎不能訪問的范圍。高精度的表面改性可以通過印刷超薄或結構化物體和在目標表面沉積多種金屬來執行。目前實現Ag,Au,Pt的打印。其他金屬(sn,cd,cr,Ni等)和各種合金的印刷正在研究中。

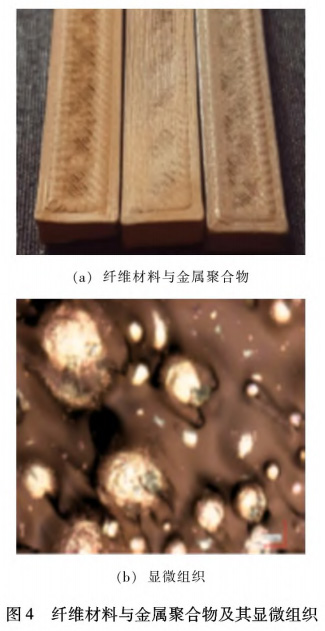

Fafenrot等人心41利用熔融沉積建模(Fused deposi.tion modeling,FDM)技術將纖維材料與金屬聚合物混合產生了具有有趣的光學和力學特性的印刷品,如圖4所示。并通過拉伸和彎曲試驗顯示,大部分含有青銅的混合材料顯著降低了力學性能,但3D打印物體的抗拉強度與原絲相當,表明印刷工藝質量充足。

Scheithauer等人口副論證了T3DP(Thermoplastic 3Dprinting)工藝對硬金屬化合物AM(Additive manufac.ture)的適用性。使用固體含量為67%(體積分數)的WC.Co懸浮液,沉積單個液滴并制造第一組分。經過脫膠和燒結,獲得了完全致密的樣品。結合了熔融的熱塑性硬金屬懸浮液的小液滴的精確沉積和作為固化機理的冷卻過程導致的粘度的增加。

李勝男等人心釗采用激光3D打印的方法制備了Nb/SiC體系梯度材料,獲得了從純金屬鈮逐漸過渡到40%Nb+60%SiC(體積分數)復合層材料,得到了層與層之間結合良好的梯度材料。

Chua等人采用粉末床聚變和定向能量沉積系統中金屬AM的過程監控系統。提出了一種綜合實時檢測方法和閉環監控系統,主要針對金屬粉末AM過程進行質量控制。有效的提高了增材制造過程中金屬粉材的利用率,同時也減少了因操作問題而導致的產品缺陷。

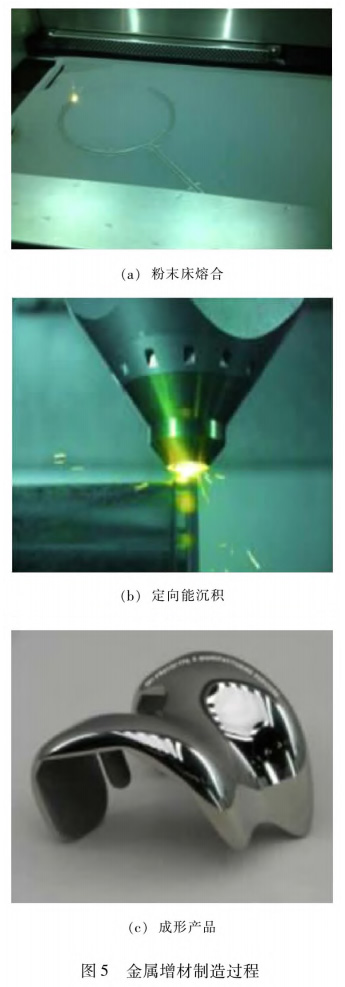

Strong等人利用激光選區給出了金屬AM過程中金屬微液滴運動的詳細試驗結果和有限元模擬結果,其試驗過程如圖5所示。熔池動力學超高速成像表明,激光粉末床熔合AM中微液滴噴射的主導機制不是激光誘導的后坐力壓力,而是由氣體流動驅動的氣體對微顆粒的夾帶。通過對激光粉末床相互作用的模擬,描述了強蒸發流條件下液滴噴射的物理過程,并對試驗結果進行了說明。

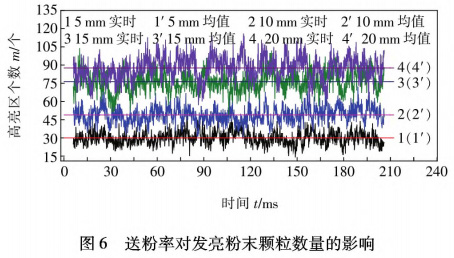

楊義成等人舊引以同軸送粉過程中粉末顆粒和激光發生相互作用過程為研究對象借助高分辨率攝像機,結合圖像二值化處理方法,分析不同工藝參數該過程的影響規律如圖6所示,得出結論:隨著激光功率增加、送粉速率提高,粉末顆粒被激光輻照的面積和數量均呈逐漸增加趨勢。而離焦量提高、載氣流量增加則會使激光輻照總面積逐漸降低。

黃升平等人舊叫采用SLM工藝,研究了電網設備常用鋁合金A1Sil0,Mg體系3D打印產品的多項性能指標,可以看出在力學性能上表現出較高的硬度、強度和較低的塑性、韌性。耐腐蝕性方面有優秀的抗剝落腐蝕能力,而導電性能上體積電阻率略高,這些性能差異可以通過持續優化SLM工藝、定向能量沉積、采用粉末床熔合、材料噴射等新技術提升產品性能。它將為金屬材料3D打印技術在電力設備部件制備及修復方法的應用奠定基礎。

Yu等人運用了金屬3D打印技術,通過對包括凝固問題、各向異性力學性能的研究,研發了一種快速、可伸縮、固態工藝的增材攪拌摩擦沉積工藝,它能獲得精細的微結構,并且對原料有靈活的選擇。這項技術有望彌補非光束加工工藝的一些空白,可廣泛應用于金屬增材制造技術領域。

眾多研究表明,3D打印在中國市場的接受度仍處于初期,其主要原因是打印設備本身的運營維護費用和打印材料高昂的價格舊2|。國外金屬3D打印的研究主要集中在美國賓州大學、美國Boeing公司、美國Sandia國家實驗室、英國利茲大學、德國亞深工業大學、El本大阪大學等。而在國內最早開展金屬增材制造技術的西北工業大學,則重點研究飛機大型鈦合金;而南京航空航天大學對超高強度鋼結構件有大量研究;It京航空航天大學則主要研究EBM技術。

金屬材料的3D打印技術目前主要集中在粉材的研發中,相對于絲材的單一性,粉材可以根據需求隨意的搭配所需金屬粉材比例,能夠得到更符合工藝要求的成形零件。

2、金屬3D打印存在的問題

由于中國市場對金屬材料3D打印的接受度仍處于初期階段,3D打印技術在中國生產制造行業的滲透率的確還遠不如美國、德國等國家。對于絲材,打印材料應向高耐磨、高耐腐蝕性、高強度、高硬度、低熔點方向研發,不能僅僅局限在鐵、鋁、鈦等領域,其主要問題如下。

(1)種類少。絲材種類及數量少,目前市面上的增材制造絲材大多參照堆焊焊縫的性能要求,對零件整體進行打印制造,僅能考慮母材與焊縫金屬的焊接工藝參數匹配,并不能完全滿足產品的工藝要求,可選擇絲材少。

(2)周期長。高性能絲材組分設計耗時耗力,滿足電弧增材制造/再制造要求的高性能金屬基絲材設計制備難。在制備上,傳統金屬基絲材制備方法拉拔速度低、易斷絲、表面起毛刺,易引起電弧不穩定等問題。在技術上,傳統金屬基絲材合金體系設計未充分考慮多材料結合界面冶金行為,界面結合與結晶行為,材料性能難以滿足電弧增材制造/再制造的高性能要求。

(3)適用性差。目前市場上無電弧增材制造和再制造專用絲材,且研制困難。

對于粉材,其成形以粉末作為原料導致制件表面光滑度不夠,由于金屬材料的熔點高,在利用激彤電子束成形過程中不可避免的會涉及熱傳導、表面擴散以及固液相變時組織的轉化問題,同時還要考慮成形零件的致密性,快速加熱和冷卻過程中構件內部的殘余應力等。

其主要面臨的問題如下。

(1)精度低。構件尺寸波動大,當成形尺寸較大時,不適用于大型多種材料的復雜構件高效、低成本制造/再制造,導致成形精度降低,相對誤差較大,一般需要多次機加工。

(2)質量差。構件表面質量和粗糙難以控制,制造/再制造尺寸精度低、表面質量差。現階段由于成形環境、制造設備以及材料屬性等多方面因素的制約,常常導致出現不良缺陷特征。

(3)材料組分單一。構件多由單一材料組成,無法針對服役條件實現構件性能最優化,針對服役條件最大限度優化結構性能實現難,無法滿足構件對高性能、高使用壽命的要求。

(4)軟件實現難。多材料電弧曲面增材制造數字化表達及其軟件實現難,僅包含零件的幾何信息,模型多材料信息表達難,僅能進行平面分層,面向零件表面特征隨形曲面實現難。

對于整個金屬3D打印而言,普遍存在成形精度較差,表面光滑度低;打印設備價格高昂,部分粉末材料如鈦、碳化鎢等的價格高達千形公斤,使得制造成本進一步增加;打印過程中對人體的損傷巨大,絲材主要是熔渣煙霧影響,粉材則主要是重金屬污染以及粉塵污染。

3、金屬3D打印材料發展趨勢

與傳統技術相比,增材制造技術擁有如下優勢:通過逐層堆積材料進行加工,而不是去除多余材料進行加工,減少材料浪費;可以制造出傳統生產技術無法制造出的復雜外形結構,其制作程序簡單有效;能夠快速有效個性化生產,適用范圍更廣舊?。3D打印用金屬材 料的化學成分包括主要金屬元素和雜質成分,主要金 屬元素常用的有Fe,Ti,Ni,Al,cu,co,cr及貴金屬Ag, Au等。雜質成分主要指金屬化合物或非金屬成分,比如還原鐵中Si,Mn,C,S,P,O等。

目前,鈦合金在金屬3D打印發展迅速,美國奧斯 汀大學制造出F1戰斗機和AIM-9導彈的金屬零部件 采用INCONEL625超級合金和Ti-6A1-4合金。德國 EOS公司研發出可直接燒結鎳基超級合金、模具鋼、不 銹鋼、銅基合金、鋁硅鎂、鈷基超級合金及鈦合金的高 階模具技術口。2017年5月5日,國內具有完全自主 知識產權民用飛機C919首飛成功,其機翼中央翼緣條 的鈦合金部件是利用激光近凈成形技術(Laser engi— neering net shaping,LENS)制成,且前機身和中后機身 的登機門、服務門及前后貨艙門均為金屬3D打印部件。

鐵基合金作為研究較早且較為常見的一類合金, 在模具制造方面有著巨大的潛力,其優良的機加工性 能使其在打印隨形水道模具中得到了極大的應用。此 外,鐵基合金中的工具鋼、M2高速鋼、超奧氏體不銹鋼、馬氏體時效鋼等都有著非常優良的熱物理性能和 力學性能,隨著時間的推移一些未開發的鐵基材料將 會得到更廣泛應用。

鋁及鋁合金具有密度小、加工方便、強度大、力學性能好等特點,同時因為斷裂韌性高、焊接性能好,在 航天領域得到廣泛的應用。鋁硅合金是較早應用在 金屬3D打印的材料,其中大部分是關于激光選區熔 化A1Sil0Mg粉末的研究,主要用于2219鋁合金焊接 的焊絲材料。鋁及其合金的3D打印材料的Al元素 雖然損失會比較大,但其硬度與熔積高度并沒有直接 聯系,并且金屬零件的硬度會比退火軋制板還要 高。

鈷鉻合金具有良好的生物相容性、高溫力學性能 和抗腐蝕性能,主要分為CoCrW和CoCrMo兩大類 合金,其合金零部件,有著強度高、尺寸精確等優點。 目前多作為醫用材料使用,其在用于牙科植入體和 骨科植入體的制造等個性化定制方面具有巨大的應用價值。

以銅、鎳等原料的金屬3D打印將會得到更大的 發展。Ren等人。421以銅粉為原料,一種包括石蠟、 低密度聚乙烯、硬脂酸(PW-LDPE-SA)熱塑性有機 粘結劑體系,得到燒結體的最高硬度樣品與工業純 銅材料的平均硬度非常接近。更加說明了其在3D 打印中的可行性。而鎳合金則主要應用于零部件的修復領域。

鎂合金因其阻尼特性和高強度等優良性能,在航 空器、汽車等領域得到了廣泛的應用。甚至其強度與 人骨相當,在外科手術中更有應用前景,在SLM成形 鎂合金中降低熱影響區和氧化的影響有著重要意義。 綜上所述,未來的金屬3D打印材料將朝著以下方向發展。

(1)現場多機器人電弧熔絲增材制造。已經成為大型高性能復雜構件高效、高質量增材制造需求迫切,每種電弧均可對應一種絲材,輕易實現多維度多梯度材料成形,多束電弧協同作用,可使單位時間內堆積效率成倍提高,同時分區控制,保證大型成形效率的同時有效避免材料局部熱集中。

(2)發展多維(材料、尺寸、空間)梯度增材制造技術。面對復雜構件服役過程中各區域對性能的要求存在巨大差異,研發和選用不同組分的金屬材料絲材,將適合材料沉積在適當位置,滿足不同區域對性能的要求,大幅提高構件整體性能及使用壽命。要求材料組分呈現出立體變化,,z軸方向改 變。

(3)發展模擬技術及路徑規劃軟件。研發基于多自由度流固耦合方法的電弧熔絲增材制造/再制造過程模擬技術,可精確模擬金屬材料在熱源作用下移 動、軟化、熔化、流動、凝固堆積成形全工藝過程,實現復雜工藝參數下增材制造的可視化仿真,支持電弧增材制造/再制造以及增/減材復合成形 等工藝。支持多材料多結構的自動生成、解析與成形。具備材料/工藝數據庫;支持復雜能場同步調控、多材料輸送、動態演示等高級功能。

(4)減小粉材中雜質對零件性能影響。夾雜物的存在使粉末熔化不均勻,造成最終成形件的內部缺陷,此外雜質可能會與基體金屬發生反應,致使基 體金屬性質發生改變。

(5)實現多環境增材制造技術。包括水下、遠洋艦載、太空等惡劣環境下對破損零件原位修復及快速制造,以保障機器的正常工作,可有效解決破損 零件替換困難的問題,并不拘泥于真空或者無氧環境。

4、結束語

(1)金屬3D打印材料目前主要集中在鈦合金、鋁合金、鐵基合金等領域,其中鈦合金的發展十分迅猛,但價格的昂貴嚴重制約著其推廣。隨著3D打印 技術的發展,金屬材料中如銅、鎳、金等不易加工的金屬也得到了快速發展。

(2)金屬3D打印材料中絲材主要集中在電弧增材制造而粉材則重在激光、電子束,二者區分較為明顯。 其之間的交叉應用如電弧與激光、電弧與電子束等應用較少。

(3)金屬材料的3D打印不能僅僅局限在金屬材料的種類,對同一金屬材料進行多樣性研究同樣具有重要意義。

(4)金屬材料的3D打印在軟件開發與模擬技術等方面有很大的發展空間,隨著5G時代的到來,3D打印的智能化,在未來必將得到發展。

參考文獻

[1]程玉婉,關航健,李博,等.金屬3D打印技術及其專用粉末特征與應用[J].材料導報2017,31:98—101.

[2]關橋.焊接/連接與增材制造(3D打印)[J].焊接,2014(5):1—8.

[3]Wohlers T,Caffrey T.Additive manufacturing:the state ofthe industry[J].Manufacturing Engineering,2016,156(5):45—52.

[4]蒲以松,王寶奇,張連貴.金屬3D打印技術的研究[J].表面技術,2018,47(3):79—81.

[5]Dutta B,Froes F H.Additive manufacturing of titanium alloys[J].Advanced Materials and Processes,2014,172(2):18.

[6]趙焰平.金屬3D打印技術應用的困惑及解析[J].世界有色金屬,2016(11):171—172.

[7]柏久陽,王計輝,林三寶,等.鋁合金電弧增材制造焊道寬度尺寸預測[J].焊接學報,2015,36(9):87—90.

[8]雷洋洋,熊俊,李蓉,等.基板厚度對薄壁件GMA增材制造溫度場的影響[J].焊接學報,2018,39(5):73—76.

[9]樊建勛.復合銑削的電弧增材制造路徑規劃方法與應用研究[D].武漢:華中科技大學碩士學位論文,2016.

[10]Carrico J D.Leang K K.Fused filament 3D printing of ionicpolymer—metal composites for soft robotics[c].Electroac—rive Polymer Actuators and Devices,Portland,USA,2017.

[11]黃崇權,劉奮成,王曉光.CMT電弧增材制造GH4169合金的組織和拉伸性能[J].精密成形工程,2019,11(4):89—96.

[12]Yang D,He C,Zhang G.Forming characteristics of thin—wall steel parts by double electrode GMAW based additivemanufacturing[J].Journal of Materials Processing Technol—ogy,2016,227:153—160.

[13]Qi Z,Cong B,Qi B,et a1.Microstructure and mechanicalproperties of double—wire+arc additively manufactured A1一Cu—Mg alloys[J].Journal of Materials Processing Technol—ogy,2018,255:347—353.

[14]苗玉剛,曾陽,王騰,等.基于BC—MIG焊的鋁/鋼異種金屬增材制造工藝[J].焊接學報,2015,36(7):5—8.

[15]王立偉,陳樹君,肖瑁,等.不熔滴主動靶向的激光間接電弧復合增材制造技術初探[J].焊接學報,2017,38(3):71—74.

[16]Abele E,Stoffregen H A,Kniepkamp M,et a1.Selectivelaser melting for manufacturing of thin--walled porous ele--merits[J].Journal of Materials Processing Technology,2015,215:114—122.

[17]Ghani S A C,Zakaria M H,Hamn W S W,et a1.Dimen—sional accuracy of internal cooling channel made by selective laser melting(SLM)and direct metal laser sintering(DMLS)processes in fabrica—tion of intemally cooled cutting

toolsl J 1.MATEC Web of Conferences,2017,90:1—8.

[18]晃艷普,齊樂華,羅俊,等.金屬熔滴沉積制造中STL模型切片輪廓數據的獲取與試驗驗證[J].中國機械工程,2009,20(22):2701—2705.

[19]于菁.電子束3D打印用鋁基材料及其成形性能的研究[D].沈陽:沈陽航空航天大學碩士學位論文,2018.

[20]Venkatesh K V,Nandini V V.Direct metal laser sintering:a digitised metal casting technology[J].Journal of Indian Prosthodontic Society,2013,13(4):389—392.

[21]Du Y L,Sun F F,Yuan G.Current status of materials forthree—dimensiona printing[J].Journal of Xuzhou Institute of Technology,2014,29(1):20—24.

[22]Udruio R.Powder bed additive manufacturing systems andits applications[J].Academic Journal of Manufacturing En—gineering,2012,10(4):122.

[23]Wabe W K,Miklos M,Edgar H,et a1.Direct metal 3Dprinting with submicron resolution using fluid FM[J].An—nual World Congress of Advanced Materials,Xi’an,China,2017:83—85.

[24]Fafenrot S,Grimmelsmann N,Wortmann M.Three—dimen—sional(3D)printing of polymer-metal hybrid materials by fused deposition modeling[J].Materials,2017,10:1—14.

[25]Scheithaner U,PiJtschke J,Weingarten S,et a1.Droplet—basedadditive manufacturing of hard metal components by thermo—plastic 3D printing(T3DP)[J].Journal of Ceramic Science and Technology,2017,8(1):155—160.

[26]李勝男,熊華平,陳冰清,等.激光3D打印方法制備Nb/SiC體系梯度材料的微觀組織及反應機理[J].焊接學報,2016,37(2):1—4.

[27]Chua Z Y,Ahn I H,Moon S K.Process monitoring and in—spection systems in metal additive manufacturing:status and applications[J].International Journal of Precision Engi—neering and Manufacturing—Green Technology,2017,4(2):235—245.

[28]Strong D,Sirichakwal I,ManogharaB G P,et a1.Current stateand potential of additive—hybrid manufacturing for metal parts[J].Rapid Prototyping Journal,2017,23(3):577—588.

[29]楊義成,黃瑞生,曹浩,等.YAG激光與同軸輸送粉末顆粒相互作用過程研究[C].遼寧大連:第二十二次全國焊接學術會議,2018.

[30]黃升平,鐘飛,張曉春,等.電網鋁合金3D打印產品性能研究[J].廣東電力,2018,31(2):114—115.

[31]Yu H Z,Jones M E,Brady G W.Non-beam-based metaladditive manufacturing enabled by additive friction stir depo—sition[J].Seripta Materialia,2018,153:122—131.

[32]王桂蘭,吳圣川,張海鷗.復雜零件等離子熔積無模成形的溫度場模擬[J].焊接學報,2007,28(5):49—52.

[33]張學軍,唐思熠,肇恒躍,等.3D打印技術研究現狀和關鍵技術[J].材料工程,2016,44(2):122—128.

[34]耿海濱,熊江濤,黃丹,等.絲材電弧增材制造技術研究現狀與趨勢[J].焊接,2015(11):17—21.

[35]Edmonds H C,Harris R A.The effect of electro—dischargema-·chinedsonotrode topology on interlaminar bonding in ul·-trasonic consolidation[C].Behavior and Mechanics of Mul—tifunctional Materials and Composites,Sandiego,USA,2011.

[36]潘龍威,董紅剛.焊接增材制造研究新進展[J].焊接,2016(4):27—32.

[37]余文燾.金屬粉末直接激光燒結致密化理論及其驗證[D].長沙:中南大學碩士學位論文,2007.

[38]Ahn D G.Applications of laser assisted metal rapid toolingprocess to manufacture of molding&forming tools state of the art[J].International Journal of Precision Engineering and Manufacturing,2011,12(5):925—938.

[39]譚麗斌,余心宏.3D打印技術在金屬成形領域的應用和展望[J].精密成形工程,2015,7(6):58—64.

[40]Krueger H.Standardization for additive manufacturing in aerospace[J].Engineering,2017,3(5):585.

[41]邢希學,潘麗華,王勇,等.電子束選區熔化增材制造技術研究現狀分析[J].焊接,2016(7):22—26.

[42]Ren L Q,Zhou X L,Song Z Y,et a1.Process parameter op—timization of extrusion··based 3D metal printing utilizing PW·-LDPE—SA binder system[J].Materials,2017,10(3):305—310.

[43]史玉升.電弧絲材增材制造技術現狀[R].2019年全國堆焊再制造技術學術會議報告,銀川,2019.第一作者簡介

段宣政,1991年出生,碩士研究生;主要從事先進連接與增材制造技術的研究。

通信作者簡介

趙菲,1982年出生,博士,副教授;主要從事重型裝備機器人連接技術的研究;已發表論文30余篇。

bjlkty.com

立坤鈦業手機網