鈦合金比強度高、耐蝕性好、熱強度高[1-2],是制造高溫環境、易腐蝕環境下工作零件的理想高強輕質材料,被廣泛應用于航空航天、生物醫學、武器裝備制造、石油化工及核電裝備等各個領域[3-5]。在生物醫學領域,鈦合金可用于制作人工關節、人工牙齒等醫學修復及替換材料,及心血管支架上、彈性接骨板、脊柱固定器等多種醫療器械產品[6]。在武器裝備制造領域,由于現代戰爭模式需要更好的機動能力,有效地實現裝備輕量化已經成為重要發展趨勢,高強輕質的鈦合金材料在武器裝備零件、構件制造

中的應用正在得到快速發展[7-8]。

目前,鈦合金零部件產品價格普遍較高,除去原材料價格外,其加工成本是重要的原因之一。

1、鈦合金切削加工的特點

鈦合金是一種典型的難加工金屬材料[9-12],其在加工時有如下特點。

1)變形系數小。與切削普通鋼材相比,切削過程中切屑在前刀面上流動的路程很短,切屑沿前刀面流出過程中產生的嚴重摩擦磨損區十分靠近主切削刃,導致在前刀面上主切削刃附近產生更大的應力和更多的切削熱。刃口容易發生磨損,甚至產生破損。由于前刀面上主要磨損位置十分接近刃口,很難在前刀面上觀察到“月牙洼”磨損。

2)切削溫度較高。原因有2個方面:1)鈦合金的熱導率很小,通過被切削工件本身散熱的能力很差;2)切屑與前刀面的接觸區域非常靠近切削刃,切削熱很難散出,致使切削溫度很高。

3)彈性回復大。鈦合金彈性模量小,在切削過程中工件受到切削力的作用容易產生變形,且已加工表面也容易發生回彈。一方面,切削變形使零件的幾何精度難以保證;另一方面,已加工表面回彈增大了已加工表面與刀具后刀面的接觸面積,增加了后刀面產生的切削力和刀具磨損,且容易引起切削振動,降低表面加工質量。

4)易于生成加工硬化層。鈦元素在高溫時化學活性高,在工件表面容易生成由含Ti化合物組成的硬化層,加劇了刀具磨損。

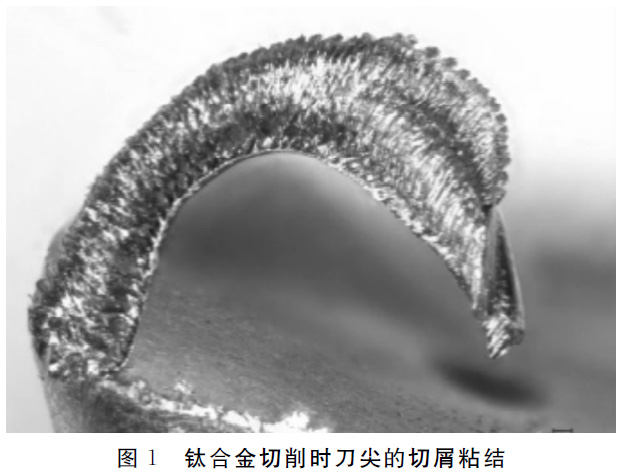

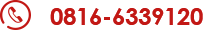

5)使用硬質合金刀具易于發生粘結磨損。在鈦的化學親和作用和高溫高壓作用下,鈦合金切屑容易粘結在硬質合金刀具的刀尖上(見圖1),并在脫落時使刀尖產生粘結磨損。

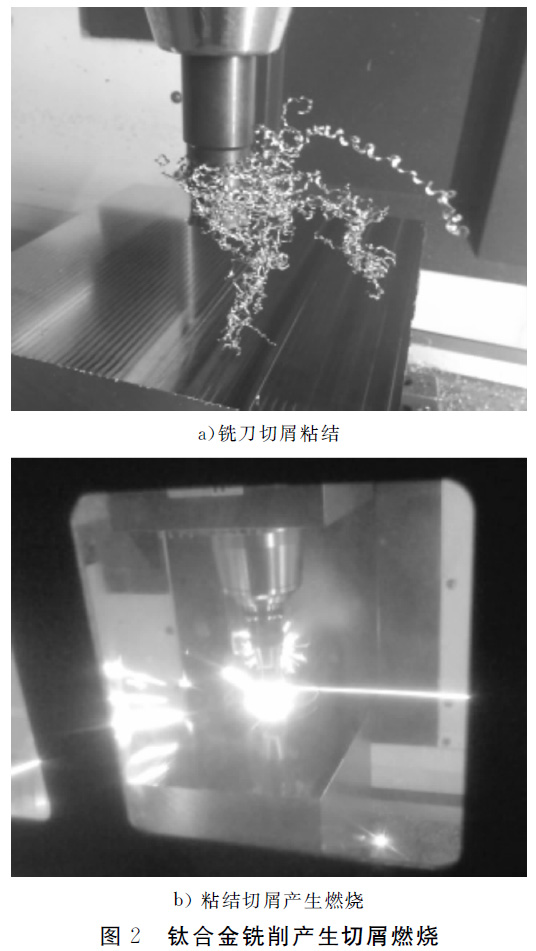

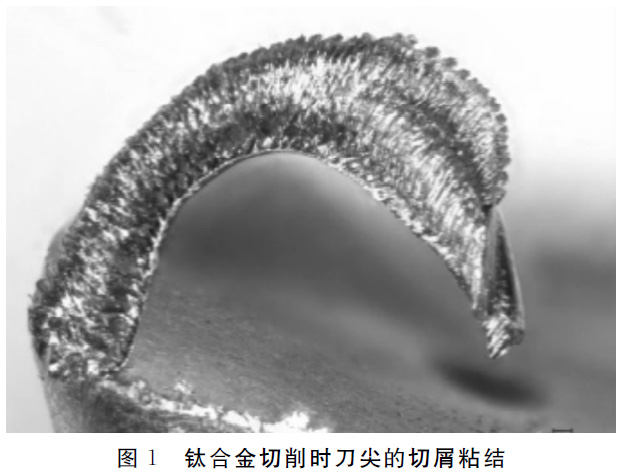

6)切屑易燃。鈦合金燃點低,干切削時較高的切削溫度容易引燃切屑。尤其應注意,高速干銑削時銑刀如果粘結大量團狀切屑,應立即進行處理,避免高溫下切屑被引燃而發生重大事故(見圖2)。

2、鈦合金銑削加工性研究現狀

鈦合金銑削加工性研究包含切削機理和銑削性能2個方面的內容,以模擬仿真與切削實驗相結合為主要研究方法。

2.1 鈦合金切削機理

鈦合金切削機理研究主要包括切削區塑性變形及切屑形成機理、切削熱的產生及傳導機理、刀具磨損機理等。當前,航空航天、深海潛航及石化生產等領域裝備制造對鈦合金性能不斷提出新的要求,新型鈦合金材料不斷涌現,這些新材料切削性能差別較大,深入研究各自的切削機理是合理選擇切削刀具與工藝的基礎。

鐘鑫等[13]在實驗的基礎上建立了切削TC4鈦合金的仿真模型,對切屑和已加工表面上的晶粒細化特征進行了研究,發現切削速度和切削深度是影響晶粒細化的主要因素,且對晶粒細化呈現負影響。

劉東[14]通過對TC4鈦合金切削過程中鋸齒形切屑形成過程進行實驗研究,得到了切屑由帶狀轉變為鋸齒形的臨界切削速度。鋸齒形切屑的形成可導致切削過程中切削力的波動,且波動規律與切屑的鋸齒形變化規律一致,鋸齒形切屑形成中塑性變形區的寬度隨切削速度的增加而減小。

2.2 鈦合金銑削性能

鈦合金銑削性能研究主要包括切削參數、刀具角度對銑削力、切削溫度、銑削系統動力學特征及已加工件形狀精度、表面質量的影響規律等。由于鈦合金高強輕質的特點,大量被用于制造航空航天裝備中的薄壁類零件,且銑削為主要的切削加工方法,研究不同材料類型、不同結構的鈦合金零件銑削性能,對提高鈦合金零件的切削效率和質量有重要意義。

馬堯等[15]通過實驗得到了銑削TC25鈦合金時主要銑削參數對表面粗糙度的影響規律,并建立了預測模型,得到了銑削這類鈦合金材料時降低表面粗糙度的優化切削參數。黃堯等[16]通過仿真研究了銑削鈦合金時主要銑削參數對表面殘余應力的影響規律,發現切削深度對表面殘余應力影響較小,切削速度對表面殘余應力影響較大。岳彩旭等[17]通過為降低銑削鈦合金薄壁件時的切削顫振,提高已加工件的表面質量和加工精度,對銑削加工的穩定域進行了研究,得到了穩定性葉瓣圖,為提高鈦合金薄壁件銑削加工的質量和效率提供了一種方法。

3、適合切削鈦合金的刀具材料

由于鈦合金的材料特性,切削鈦合金的刀具材料至少應具有如下性能:硬度高兼備高強度和韌性;具有較好的耐磨性;刀具材料與鈦元素親合性較低,不與鈦合金材料發生熔敷、擴散。在銑削鈦合金材料時刀具材料還應具有良好的抗熱沖擊性。目前,適合并廣泛應用于加工鈦合金的刀具材料主要有硬質合金和聚晶金剛石(PCD)。

3.1 硬質合金刀具

用于鈦合金切削的硬質合金刀具材料,從材料成分上可分為含Ti硬質合金(YT類、YW類)和無Ti硬質合金(YG類),從材料結構上可分為涂層硬質合金和非涂層硬質合金。YG、YT和YW三類硬質合金刀具在切削鈦合金時的磨損機理各不相同,切削速度是影響它們磨損機理的關鍵因素。在低速下三類刀具的磨損形式都以黏結磨損為主,在高速切削時YG類刀具主要發生黏結磨損,YT類和YW類刀具除黏結磨損外,還會發生擴散磨損和氧化磨損[18]。在干切削條件下,隨著切削速度增加,YT 類刀具耐用度降低最快,YG類刀具的耐用度次之,YW類刀具的耐用度降低最慢。YW類刀具材料在高速切削鈦合金時展現出更好的切削性能。

硬質合金刀具在高速鈦合金銑削過程中,在刀具磨損初期前刀面會出現少量的粘結切屑,隨后黏結磨損會使前刀面上出現粘結凹坑,切削持續進行致使凹坑不斷加大,從而使刀具磨損加劇,嚴重時還會產生崩刃現象[19]。

涂層硬質合金刀具在高速車削鈦合金時,其切削性能并無明顯優勢,甚至會比無涂層同類材料刀具還差[20]。目前,硬質合金刀具大多使用含Ti隔熱涂層,以減少切削熱向刀具傳導,降低刀尖的溫升。由于鈦合金材料自身導熱性能很差,工件的散熱性能大大低于鋼材工件,刀具使用含Ti隔熱涂層后,工件和刀具2條散熱途徑都受到阻礙,切削區溫度反而更高,使涂層很快被破壞,加劇了刀具磨損。

在高速銑削中涂層刀具則比非涂層刀具要表現出更優異的切削性能和刀具耐用度。銑削為間斷切削,在高速銑削中,熱沖擊是導致刀具磨損的重要因素,隔熱涂層可有效降低熱沖擊,從而提高刀具的使用壽命。

3.2 聚晶金剛石(PCD)刀具

聚晶金剛石(PCD)刀具切削鈦合金,具有刀具耐磨性好、刀具散熱好、切削力較低等優點[21],比硬質合金刀具更適合鈦合金的高速切削,且可得到更好的表面質量和加工精度。

采用PCD刀具切削鈦合金時,刀具磨損機理為磨料磨損和粘結磨損,破損機理主要為微裂紋、剝落、微崩刃和局部碎裂[22]。PCD的金剛石微粒越細,刀具壽命越高。馮素玲等[23]對比研究了在200m/min切削速度下高速銑削鈦合金時硬質合金刀具和PCD刀具的性能,PCD刀具壽命比硬質合金刀具增加了4倍左右,且加工后工件表面的粗糙度更小。劉鵬等[24]研究了用PCD銑刀高速銑削TA15鈦合金時銑削參數對銑削力的影響規律,發現軸向切深對切削力影響最為顯著,而在切削速度50~400m/min范圍內對切削力影響很小。由此可知,為提高加工精度且不降低切削效率,適當降低軸向切深并提高切削速度是個不錯的方法。李飛等[25]對比研究了采用PCD與硬質合金刀具車削TC4鈦合金的表面粗糙度,由PCD刀具加工的表面粗糙度更低,且粗糙度值更容易保持穩定,可減少切削時換刀次數,提高加工效率。

4、鈦合金銑削新進展

4.1 高速銑削技術

高速銑削材料去除效率高,徑向力較小,工件溫升相對較低,在對航空航天裝備制造中大量需求的鈦合金薄壁類零件加工中,可明顯提高工件的加工效率和質量,正逐漸在鈦合金零件的切削加工中得到應用。

由于鈦合金薄壁件剛度較低,銑削加工時降低變形敏感方向的切削力,對于保證零件加工精度和表面質量尤為重要。銑削鈦合金時切削速度對切削力的影響不顯著,而軸向切深、徑向切深及每齒進給量對切削力影響比較顯著,因此依據不同薄壁件的結構特征,確定軸向切深、徑向切深及每齒進給量對變形的影響順序,在保證切削效率的前提下合理分配上述切削參數是高速銑削鈦合金的一個重要研究內容[26-27]。另外,薄壁件銑削容易產生切削顫振,特別是高速銑削深腔結構,較長的銑刀懸伸和較弱的零件剛度更容易使切削顫振發生。因此,確定高速銑削鈦合金薄壁件的穩定域,合理選擇銑削的主軸轉速和軸向切深,使高速銑削過程更加平穩,提高已加工件表面質量和刀具使用壽命是高速銑削鈦合金的又一個重要研究內容[28]。

4.2 低溫冷卻銑削技術

冷卻方式是影響鈦合金銑削加工效率及成本的重要因素之一。隨著刀具材料性能的不斷提升和對加工效率要求的不斷提高,銑削鈦合金的切削速度正在大幅提升,傳統的切削液澆注冷卻正面臨難以解決的問題。一方面,高速銑削鈦合金時澆注冷卻的切削液難以進入切削區,切削區溫度仍然很高,刀具切出后被切削液冷卻后會產生強烈的熱應力;另一方面,高溫會使切削液霧化,產生大量有害氣體,對環境造成污染。

為解決上述問題,近年來,以低溫冷卻技術為核心的綠色銑削技術得到了快速發展,其中以低溫微量潤滑冷卻(CMQL)、低溫風冷、低溫噴霧射流冷卻和液氮冷卻切削技術最具代表性。在銑削鈦合金時,切削速度是選擇何種低溫冷卻技術的重要依據。

蘇宇等[29]在高速銑削TC4鈦合金時采用低溫微量潤滑冷卻,降低了徑向銑削力,減低了刀-屑摩擦,延長了刀具壽命,取得了不錯的加工效果。易湘斌等[30]通過實驗對比研究了低溫風冷和干切削條件下銑削TB6鈦合金的切削力,低溫風冷對降低銑削力效果較為明顯。呂東升等[31]對低溫噴霧射流在銑削Ti40阻燃鈦合金時的應用進行了研究,其使用可有效降低切削溫度,減小后刀面磨損,延長刀具壽命。陳沖等[32]對液氮冷卻條件下大進給銑削TC4鈦合金進行了研究,發現其比低溫風冷有更好地抑制刀具磨損、延長刀具壽命的效果。

4.3 高效深腔加工技術

目前,大量航空航天裝備中的鈦合金零件為框架類結構件,其中很多具有側壁為薄壁的深腔結構。

這類深腔在銑削加工中需要采用懸伸較長的銑刀,銑刀容易產生切削振動和“讓刀”現象。為保證加工的表面質量和精度,降低振動引起的銑刀破損,必須降低進給量和切削深度。同時,鈦合金為難加工材料,切削速度選擇范圍也較低,因此,這類鈦合金深腔結構件加工工時很長,大幅增加了這類零件的制造成本。

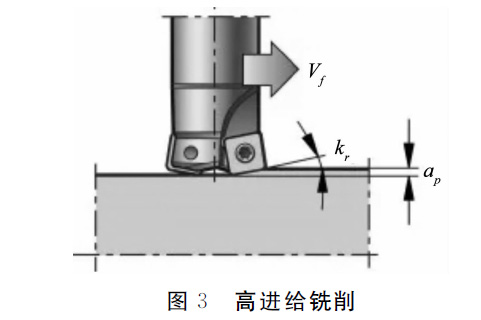

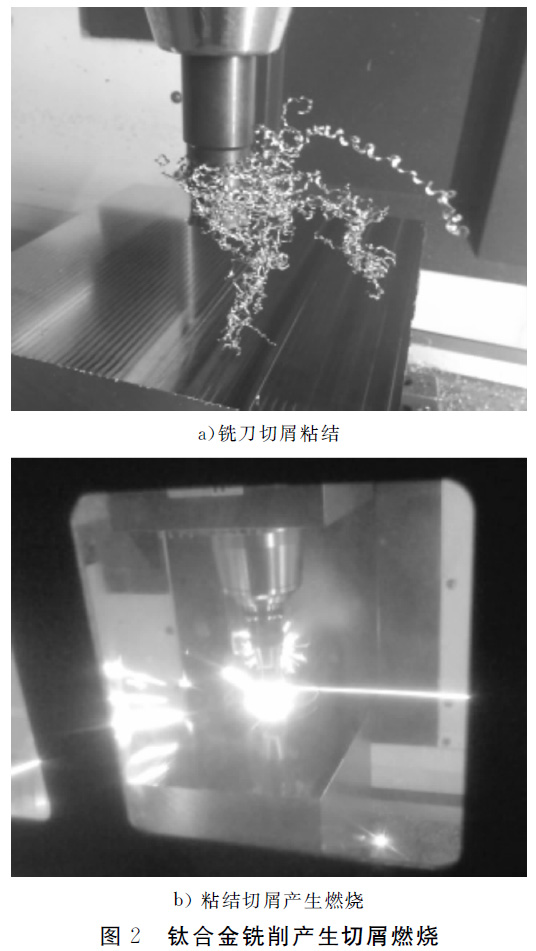

高進給銑削(見圖3)和插銑加工的銑削徑向力大幅降低,可用于鈦合金深腔結構件的高效加工。圖3中,高進給銑刀采用很小的主偏角,一般約為10°,銑削時選用的軸向切深較低。由于切屑的減薄效應,在保持切屑厚度不變的情況下,可實現每齒進給量的大幅提高。

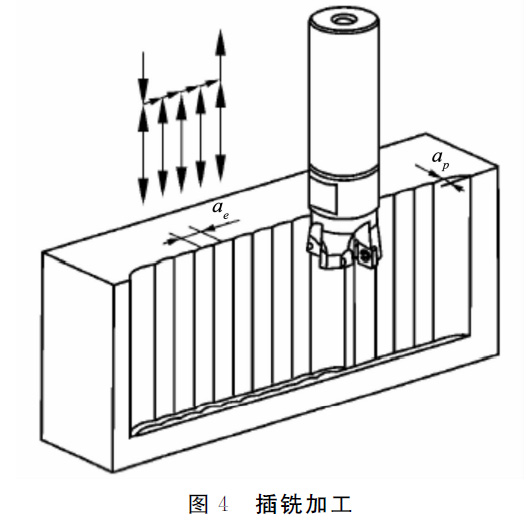

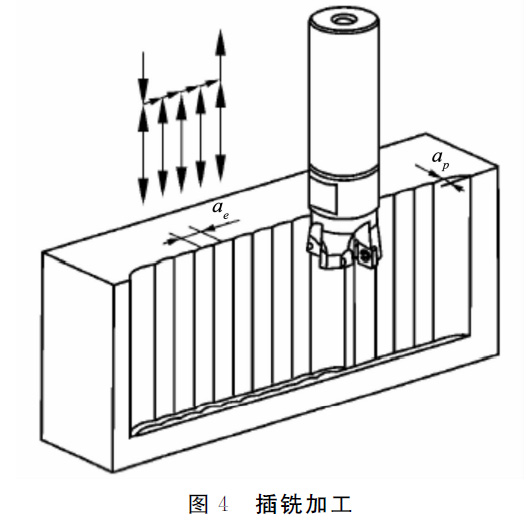

插銑加工(見圖4)利用銑刀軸向進刀運動完成材料的去除切削[33],其徑向切削力很小,非常適合深寬比較大的槽腔、葉輪流道的粗開加工。

盡管高進給銑削和插銑都可用于深腔的加工,但若要取得較高的加工效率和質量,還應綜合考慮型腔的結構特征對二者進行取舍。當型腔面積較大且側壁等高時,高進給銑削加工效率更高。凌平等[34]利用高進給銑削300mm×100mm×290mm的TC21深腔,對比插銑加工切削效率有大幅提高。

當型腔為窄槽或側壁不等高時,插銑加工效率更高。李昂等[35]利用插銑加工帶有不等高側壁的網格狀深腔的大型TC4鈦合金零件,與傳統銑削相比提高了3倍的加工效率。另外,采用插銑進行鈦合金零件深腔轉角和整體葉輪流道的粗開加工,相對傳統銑削方法也具有很高的切削效率[36-37]。

5、展望

當前,在鈦合金銑削加工中主要存在如下瓶頸。

1)高速銑削時,銑刀承受熱沖擊較為嚴重,隨著銑削速度的提高,這種熱沖擊導致的刀具磨損、破損被快速放大。

2)受制于切削易振動和工件易變形,銑削薄壁件合理選擇切削參數、提高切削效率較為困難。

近期鈦合金銑削技術的發展呈現如下幾個趨勢。

1)隨著新型鈦合金材料的不斷涌現,對其切削機理的研究更為迫切。

2)適合更高速、高效銑削鈦合金的刀具材料和銑刀技術急需快速發展。

3)更好適應高速銑削鈦合金的切削冷卻技術不斷出現。

4)插銑、高進給銑削等新工藝在鈦合金銑削加工中逐漸得到推廣。

參考文獻

[1]江洪,張曉丹.國內外鈦合金研究及應用現狀[J].新材料產業,2017(3):7-10.

[2]郭鯉,何偉霞,周鵬,等.我國鈦及鈦合金產品的研究現狀及發展前景[J].熱加工工藝,2020,49(22):22-28.

[3]張美娟,南海,鞠忠強,等.航空鑄造鈦合金及其成型技術發展[J].航空材料學報,2016,36(3):13-19.

[4]劉世鋒,宋璽,薛彤,等.鈦合金及鈦基復合材料在航空航天的應用和發展[J].航空材料學報,2020,40(3):77-94.

[5]蔡建明,弭光寶,高帆,等.航空發動機用先進高溫鈦合金材料技術研究與發展[J].材料工程,2016,44(8):1-10.

[6]于振濤,余森,程軍,等.新型醫用鈦合金材料的研發和應用現狀[J].金屬學報,2017,53(10):1238-1264.

[7]劉全明,張朝暉,劉世鋒,等.鈦合金在航空航天及武器裝備領域的應用與發展[J].鋼鐵研究學報,2015,27(3):1-4.

[8]駱冬智,孫智富.Ti合金增材制造技術在軍工領域的研究應用[J].兵器裝備工程學報,2019,40(7):253-260.

[9]尹成君.車削鈦合金切削力預測模型及加工參數優化[D].天津:天津理工大學,2014.

[10]陳爽,張葆青,閆石.鈦合金加工特性分析及刀具選擇[J].工具技術,2011,45(4):58-62.

[11]羅勝.拋光涂層硬質合金刀片加工鈦合金的切削性能試驗研究[D].湘潭:湘潭大學,2017.

[12]石莉,鞏亞東,姜增輝.涂層硬質合金正交車銑TC4鈦合金刀具壽命試驗分析[J].工具技術,2015,49(7):15-17.

[13]鐘鑫,趙軍,王銀濤,等.鈦合金加工過程中晶粒尺寸的模擬與分析[J].工具技術,2018,52(3):10-14.

[14]劉東.TC4鈦合金切削中切屑塑性變形分析[J].宇航材料工藝,2017(4):71-74.

[15]馬堯,岳源.鈦合金TC25銑削表面粗糙度預測模型研究[J].制造技術與機床,2020(8):141-145.

[16]黃堯,牛雪梅,閆獻國,等.鈦合金銑削加工表面殘余應力有限元仿真[J].組合機床與自動化加工,2020(2):29-33.

[17]岳彩旭,謝娜,李曉晨,等.鈦合金薄壁件銑削過程穩定域預測及驗證[J].哈爾濱理工大學學報,2019,24(6):19-25.

[18]姜增輝,王琳琳,石莉,等.硬質合金刀具切削Ti6Al4V的磨損機理及特征[J].機械工程學報,2014,50(1):178-184.

[19]石莉,姜增輝.硬質合金刀具高速車銑和銑削TC4鈦合金磨損試驗對比[J].工具技術,2017,51(7):36-38.

[20]劉朋和,姜增輝,王琳琳,等.TiAlN涂層與無涂層刀具高速車削TC4鈦合金的性能研究[J].制造技術與機床,2014(8):49-52.

[21]徐九華,劉鵬,傅玉燦.超硬刀具高速切削鈦合金研究進展[J].航空制造技術,2011(14):26-33.

[22]呂東升,徐九華,丁文,等.聚晶金剛石刀具銑削Ti40阻燃鈦合金失效機理[J].南京航空航天大學學報,2016,48(6):870-878.

[23]馮素玲,徐九華,劉鵬,等.PCD刀具高速銑削TA15鈦合金的切削性能[J].機械工程材料,2011,35(3):44-48.

[24]劉鵬,徐九華,馮素玲,等.國盛.PCD刀具高速銑削TA15鈦合金切削力的研究[J].南京航空航天大學學報,2010,42(2):224-229.

[25]李飛,李志杰,呂玉梅,等.PCD刀具對鈦合金高速切削表面粗糙度影響的研究[J].北華航天工業學院學報,2017,27(2):12-13.

[26]陳國三.鈦合金薄壁件高速銑削加工技術的研究與應用[D].南京:南京理工大學,2016.

[27]胡敏敏.鈦合金TC4高速銑削試驗研究及數值模擬[D].昆明:昆明理工大學,2016.

[28]姜振喜,孫杰,李國超,等.TC4銑削加工的刀具磨損與切削力和振動關系研究[J].兵工學報,2015,36(1):144-150.

[29]蘇宇,何寧,李亮.低溫最小量潤滑高速銑削鈦合金的試驗研究[J].中國機械工程,2010,21(22):2665-2670.

[30]易湘斌,芮執元,李寶棟,等.低溫冷風高速銑削TB6鈦合金切削力建模與分析[J].制造技術與機床,2017(9):128-132.

[31]呂東升,徐九華,傅玉燦,等.低溫噴霧射流銑削Ti40阻燃鈦合金的刀具耐用度[J].中國機械工程,2015,26(5):569-574.

[32]陳沖,趙威,何寧,等.液氮冷卻下大進給銑削TC4鈦合金的試驗研究[J].工具技術,2014,48(8):13-17.

[33]何少林,魏兆成,王敏杰.插銑加工中順銑與逆銑的工藝性對比[J].工具技術,2019,53(8):65-70.

[34]凌平,劉隕雙,李國華.TC21鈦合金封閉深槽腔大懸伸快進給銑削加工技術[J].工具技術,2010,54(1):76-81.

[35]李昂,姚輝,趙怡,等.插銑技術在大型深腔零件中的應用[J].金屬加工(冷加工),2015(11):7-9.

[36]賴興朝,陳平,郭宏軍.鈦合金航空產品插銑清角加工應用[J].金屬加工(冷加工),2014(2):72-74.

[37]姚素嫻,楊洪平,陳偉強,等.某型起動機渦輪葉片加工技術[J].航空精密制造技術,2019,55(1):52-54,58.

作者簡介:姜增輝(1971-),男,教授,博士,主要從事車銑復合加工技術、難加工材料的高效切削工藝與刀具等方面的研究。收稿日期:2021-04-26

相關鏈接