目前,我國主要采用兩輥冷軋和三輥冷軋相結合的方式生產TA18鈦合金管材。石油行業用的TA18鈦合金厚壁管材的生產遇到的主要問題有:①采用多輥軋機軋制徑厚比<10的厚壁管材,軋制道次多,且易出現開裂、內表面粘接等缺陷;②采用冷矯直的方式無法保證成品管材的平直度達到0.3~1mm/m要求。針對上述問題,對比了兩種不同的冷軋工藝生產TA18鈦合金厚壁管材的可行性,研究了退火溫度對管材組織和性能的影響,以及管材的后續處理工藝,旨在為工業化生產石油行業用的高質量TA18鈦合金厚壁管材提供指導。

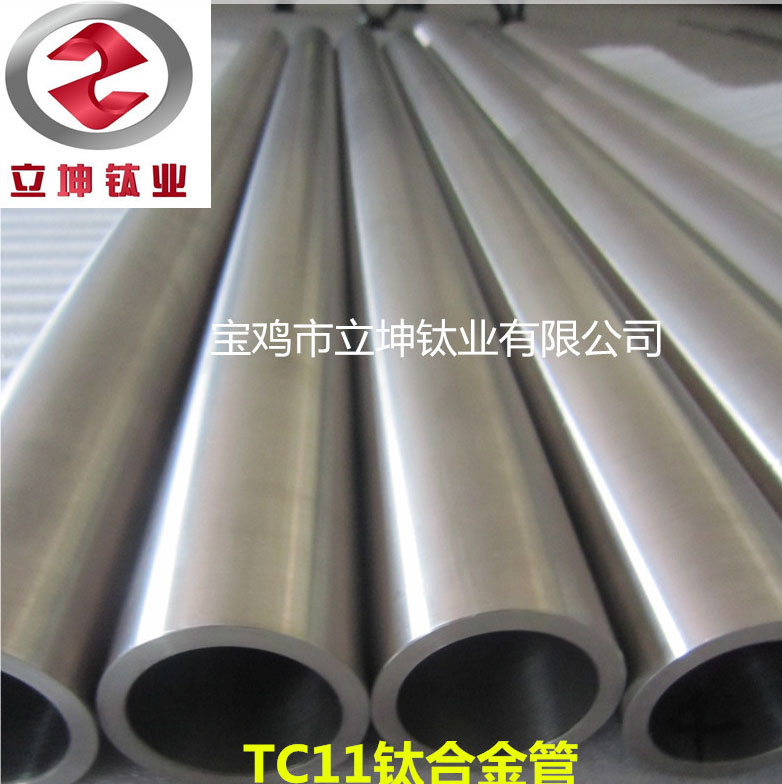

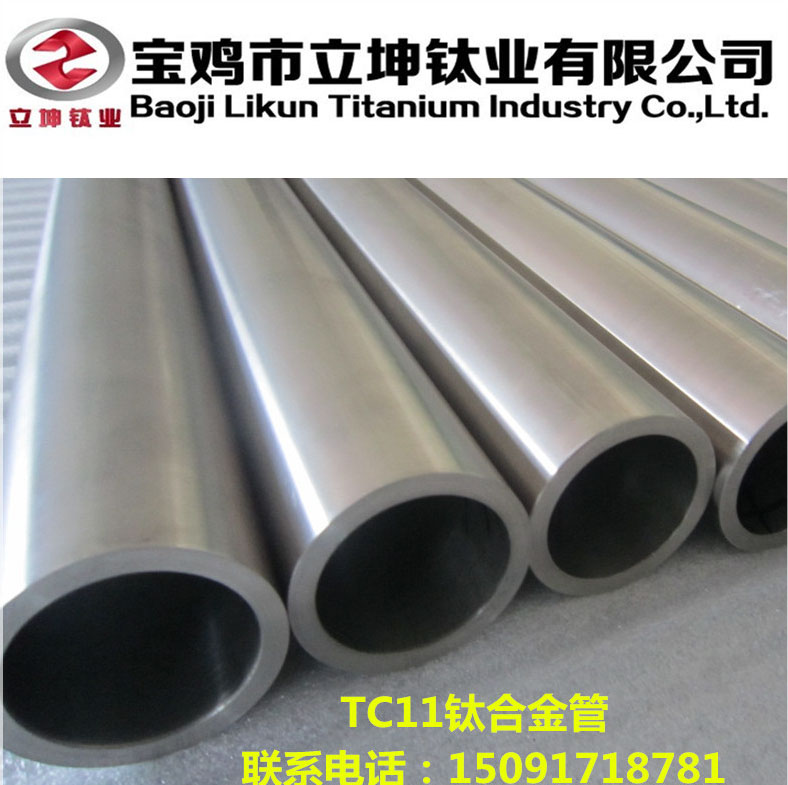

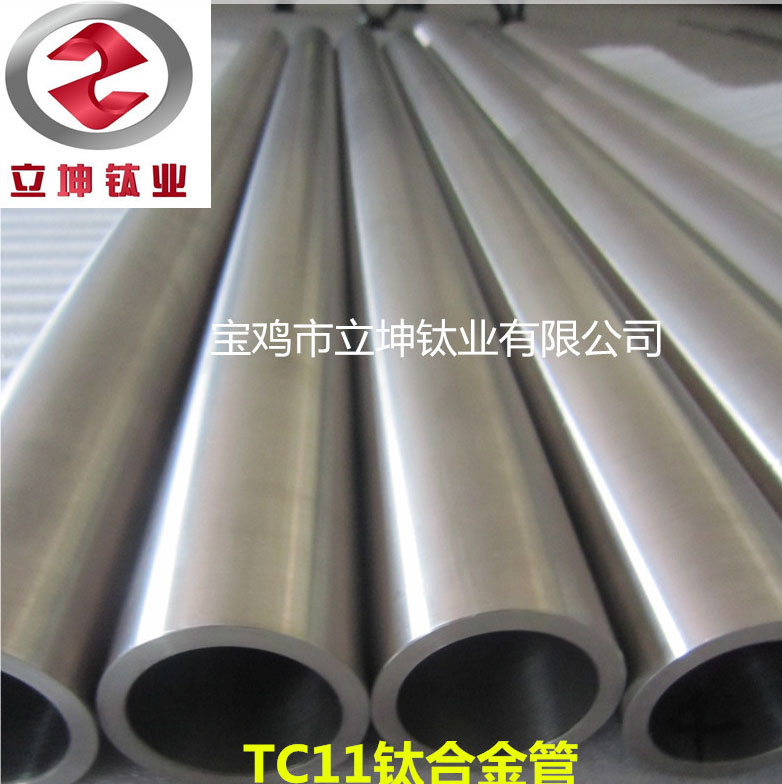

實驗用TA18鈦合金為采用3t真空自耗電弧爐經2次熔煉得到的Φ600mm×2400mm鑄錠。鑄錠再經16MN快鍛機鍛成棒坯,再經深孔鉆鏜床鉆鏜孔后,用銅薄板包覆,在3500t擠壓機上擠壓成Φ70mm×8㎜管坯。管坯采用以下2種冷軋工藝軋制Φ48mm×5mm成品管材。

工藝1:Φ70mm×8㎜管坯,兩輥冷軋開坯→Φ54mm×6㎜,退火、精整→Φ54mm×6㎜,三輥冷軋→Φ51mm×5.5㎜,三輥冷軋→Φ48mm×5㎜成品管。

工藝2:Φ70mm×8㎜管坯,兩輥冷軋開坯→Φ54mm×6㎜,退火、精整→Φ54mm×6㎜,兩輥冷軋→Φ48mm×5㎜成品管。

對工藝1和2生產得到的Φ48mm×5㎜管材分別按照600℃×1h、650℃×1h、700℃×1h和750℃×1h進行真空退火處理,熱處理后在RX-600箱式電阻爐內加熱到500~600℃保溫30min,進行矯直,并用150A14塞尺檢測其平直度。再通過鏜孔和機械拋光的方法分別消除管材內外表面的氧化污染層,最終得到成品管材。試驗結果表明:

(1)與工藝1相比,采用工藝2可以更容易地獲得滿足標準要求的TA18厚壁管材,且軋制過程相對平穩,不僅縮短了生產周期,提高了生產效率,其綜合性能也優于工藝1生產的管材。

(2)700℃×1h真空退火,管材的室溫力學性能可達到最佳匹配,且等軸組織晶粒更加細小均勻。

(3)經熱矯直后TA18厚壁管材的平直度可以達到0.75mm/m左右,鏜孔后內表面粗糙度平均為0.864μm。

相關鏈接