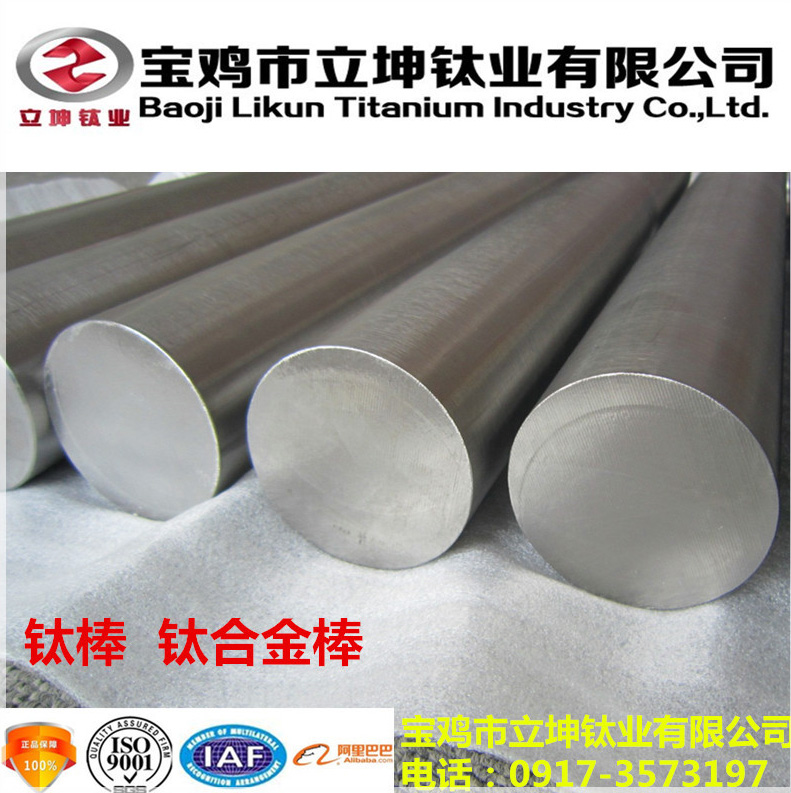

近些年,隨著航空工業(yè)的快速發(fā)展,對鈦合金性能的要求發(fā)生了很大改變。高的斷裂韌性和低的疲勞裂紋擴(kuò)展速率,已成為新型戰(zhàn)機(jī)結(jié)構(gòu)件選材的主要參考方向。國外具有高斷裂韌性和低裂紋擴(kuò)展速率的中強(qiáng)或高強(qiáng)損傷容限型鈦合金已成功應(yīng)用于民用和軍用飛機(jī)的結(jié)構(gòu)件[i〗。為了增強(qiáng)國內(nèi)航空能力,“十五”期間我國立項(xiàng)研制了新型中強(qiáng)高損傷容限型TC4-DT鈦合金。TC4-DT鈦合金具有相當(dāng)高的斷裂韌度和抗疲勞裂紋擴(kuò)展能力,其性能與美國第四代戰(zhàn)機(jī)F-22上用量最大的損傷容限型鈦合金Ti-6A1-4VELI相當(dāng)。此外,TC4-DT鈦合金具有很優(yōu)異的電子束焊接性能,適合制造大型整體化的框、梁和接頭類等航空構(gòu)件p]。由于TC4-DT鈦合金的優(yōu)良性能,已成為我國新型戰(zhàn)機(jī)主體結(jié)構(gòu)材料之一。雖然國內(nèi)與TC4-DT鈦合金相關(guān)的研究很多,但大多數(shù)都是集中于對鍛件的研究,對棒材的研究相對較少。為了更多地了解棒材的相關(guān)數(shù)據(jù),對棒材的生產(chǎn)積累經(jīng)驗(yàn),本文對TC4-DT鈦合金棒材的組織和力學(xué)性能進(jìn)行了研究。

組織決定性能,不同組織形態(tài)的產(chǎn)品具有不同的力學(xué)性能。在普通的鈦合金中,等軸組織的綜合性能較好,尤其是塑性和沖擊韌性較高;雙態(tài)組織的高溫性能高于等軸組織,室溫性能與等軸的相當(dāng);網(wǎng)籃組織的塑性和沖擊韌度較魏氏組織的高,髙溫持久和蠕變性能也較好;魏氏組織的塑性低,沖擊韌度低,不過蠕變抗力較高。

本試驗(yàn)中的9個試樣的組織不同,因而室溫拉伸性能有所差異。棒材的縱向室溫拉伸性能結(jié)果如圖3所示。可以看出:棒材的室溫拉伸性能滿足標(biāo)準(zhǔn)要求,而且富余度大。普通退火的強(qiáng)度高于雙重退火的強(qiáng)度,但塑性變化不大。

在本試驗(yàn)中,普通退火條件下,740°C退火時的強(qiáng)度最大。退火溫度低于740°C時,強(qiáng)度隨退火溫度的升高而增強(qiáng);當(dāng)退火溫度高于740°0時,強(qiáng)度隨退火溫度的升高先降低最后又增強(qiáng),760°C是拐點(diǎn)。這與顯微組織有緊密的聯(lián)系。文獻(xiàn)[3]中提到:初生a相含量對TC4鈦合金的室溫抗拉強(qiáng)度影響不大。因此初生a相尺寸、形貌和的尺寸及形貌對室溫拉伸強(qiáng)度有著重要的影響。從3#試樣的顯微組織中看出,初生a相尺寸相對較大,且尺寸大小均勻,而條狀p胃細(xì)又長,且較平直。因此強(qiáng)度最大。而5#試樣的條狀Ps尺寸比4#試樣的條狀p?尺寸大,平直度高,因而拉伸強(qiáng)度比4#試樣的拉伸強(qiáng)度高。

雙重退火條件下,當(dāng)?shù)谝恢赝嘶饻囟鹊陀?50°C時,強(qiáng)度隨第一重退火溫度的降低而升高;當(dāng)?shù)谝恢赝嘶饻囟仍隗{于950°C但低于相變點(diǎn)時,強(qiáng)度隨第一重退火溫度的降低而降低。這是因?yàn)?#、7#試樣的顯微組織中存在大量的晶界a相,起這晶界強(qiáng)化作用’且條狀(3?尺寸大,平直度高,因而強(qiáng)度高。當(dāng)溫度為950-C時,大量的晶界破碎,產(chǎn)生更多的初生a相,晶界強(qiáng)化效果減弱,因而強(qiáng)度低。當(dāng)溫度為940°C時,初生ot相大量增加,這時它的尺寸和形貌和P轉(zhuǎn)的形貌、尺寸共同影響強(qiáng)度,因而強(qiáng)度較高。

(1)單重退火制度下,TC4-DT

(2)單重退火制度下,初生a相含量隨著退火溫度的提高而增加;雙重退火制度下,初生a相含隨第一重退火溫度的升髙而降低。

(3)單重退火制度下,退火溫度為760°C時的室溫拉伸強(qiáng)度最高;雙重退火制度下,第一重退火溫度為950°C時的室溫拉伸強(qiáng)度最低。

(4)雙重退火的室溫拉伸強(qiáng)度低于單重退火的室溫拉伸強(qiáng)度。

相關(guān)鏈接