1、引言

TC4鈦合金具有優(yōu)良的耐腐蝕性能、較高的機械強度和生物相容性、較好的耐疲勞性和中等的斷裂韌性等優(yōu)異性能,因而廣泛用于國防、生物醫(yī)學、航空航天、化工等領(lǐng)域[1] 。但鈦及鈦合金還存在一些固有的缺陷,如硬度低、耐磨性和焊接性差、導熱導電性不良、易咬死等。一般情況下鈦合金表面會生成一層致密的氧化膜,能起到防護作用,若氧化膜受到損傷或發(fā)生縫隙腐蝕后,當其暴露在含有氯化物或氟化物的溶液和氣霧中時,其耐蝕性會大大降低。因此采用陽極氧化技術(shù)在TC4 鈦合金表面制備致密均勻且結(jié)合牢固的陽極氧化鈦膜,提高 TC4鈦合金的耐摩擦磨損性能、耐蝕性及生物相容性等功能性和美觀性成為當前領(lǐng)域內(nèi)研究的熱點之一。

TC4陽極氧化膜比鈦及其合金基體具有更高的硬度、耐腐蝕性和耐磨損性能,鈦合金經(jīng)陽極氧化處理后可提高鈦合金耐蝕性以及耐磨性,因此被廣泛應用在鈦合金緊固件的腐蝕防護[2] 。You Zuo 等 [3] 研究了在脈沖直流電源下不同波形對氧化鈦膜性能的影響,研究發(fā)現(xiàn)在磷酸和草酸與高錳酸鉀混合電解液中得到的氧化膜具有更優(yōu)異的耐磨損性能和耐腐蝕性能[4] 。隨著科學技術(shù)的進步,鈦及其合金的應用領(lǐng)域日益擴大和應用條件的不斷變化,對鈦合金的表面處理提出了更加復雜和更高的性能要求[5] 。

本文對鈦合金陽極氧化的工藝流程和成膜影響因素進行分析,重點分析了陽極氧化膜層的厚度影響因素,并探究了如何改善陽極氧化膜層的耐磨性以及降低膜層的摩擦系數(shù)。

2、試驗

2. 1 試驗材料

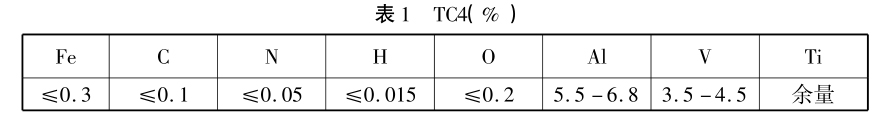

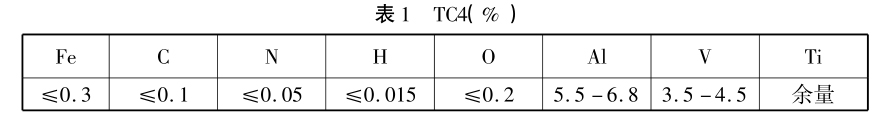

5 ×5 cm 鈦板及鈦合金螺母,其成分組成見表 1。

2. 2 試驗設(shè)備

脈沖氧化電源;扭力機;萬能摩擦磨損試驗機。

2. 3 試驗工藝

脈沖陽極化 + 干膜潤滑涂層

2. 4 試驗工藝流程

噴砂 → 超聲波清洗 → 熱水洗 → 冷水洗 → 活化 → 冷水洗 → 脈沖陽極化 → 冷水洗 → 熱水填充 → 干燥 → 噴涂干膜潤滑涂層 → 交檢。

2. 5 試驗方法

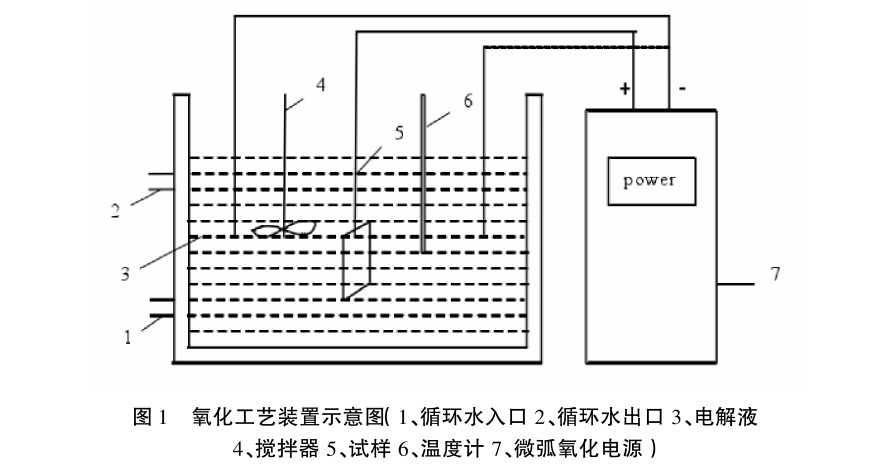

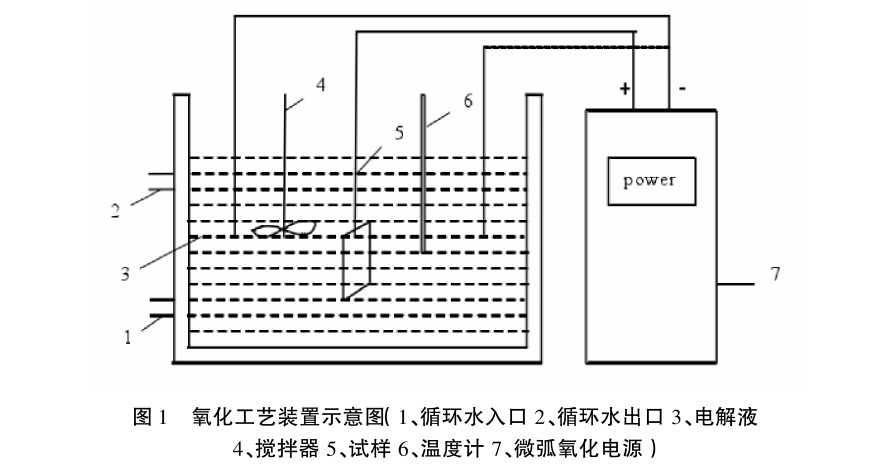

將需要進行脈沖陽極氧化的產(chǎn)品通過彈簧夾具夾緊后放置于氧化電解溶液中,零件連接電源的正極,電源負極與不銹鋼板連接。打開電源,調(diào)節(jié)試驗參數(shù),當零件表面發(fā)生弧光放點現(xiàn)象,表明氧化過程開始,整個氧化過程采用的工作方式采用先恒流后恒壓方式。

3、結(jié)果與討論

3. 1 氧化膜層組織分析

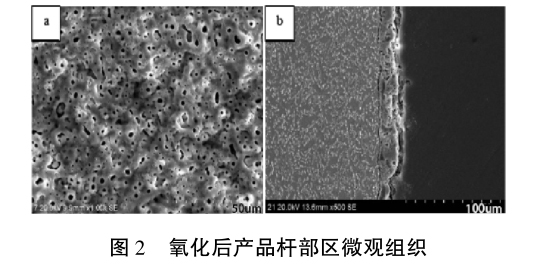

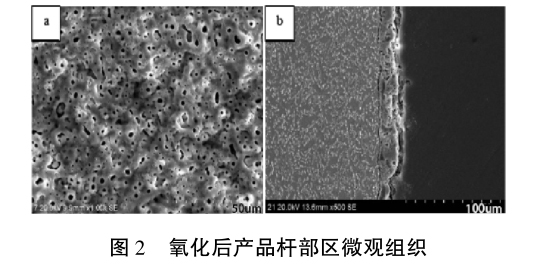

如圖 2 (a)為試驗件桿部膜層的表面形貌掃描圖片。由圖可以看出,膜層的表面均勻地分布著類似火山噴發(fā)狀的微孔。這些火山狀微孔是基體與溶液的反應通道,也是產(chǎn)生火花發(fā)電時,熔融的氧化物向外噴發(fā)的通道。在反應后期過程中,氧化物陶瓷層以微孔為中心,不斷熔化,通道內(nèi)的反應產(chǎn)物則冷卻收縮,這種作用使得火花放電后的顆粒熔化后再一次疊加連接在一起,使膜層的厚度不斷增加。

圖 2 (b)為脈沖氧化膜層截面照片,由圖可以看出,截面上發(fā)現(xiàn)貫穿于膜層厚度方向的放電微孔,放電孔之間并不貫通。膜層致密,疏松層與致密層之間沒有明確的分界,膜層表面存在較大的孔洞,說明火花放電劇烈且氧化后殘留的放電微孔較大,氧化膜與基體交界處的界面不規(guī)整,且呈現(xiàn)出交錯結(jié)構(gòu),說明膜層與基體接觸良好。

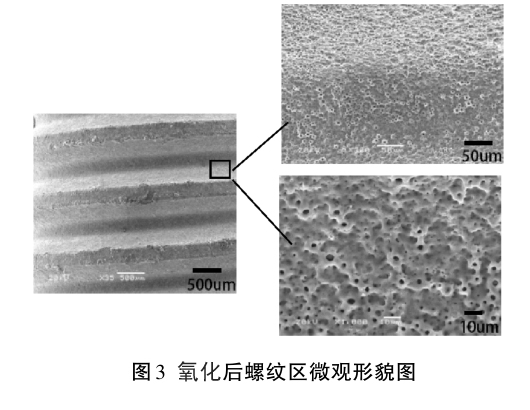

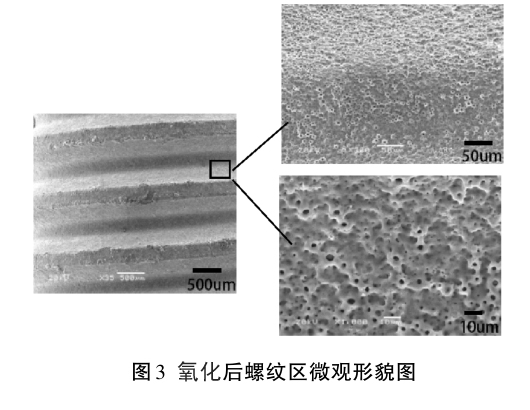

圖3 為試驗產(chǎn)品螺紋同一位置,不同放大倍率下的微觀形貌圖。由圖可以清晰的看到脈沖氧化后試驗產(chǎn)品表面的致密性“馬蜂窩”狀峰孔與桿部微觀組織類似。

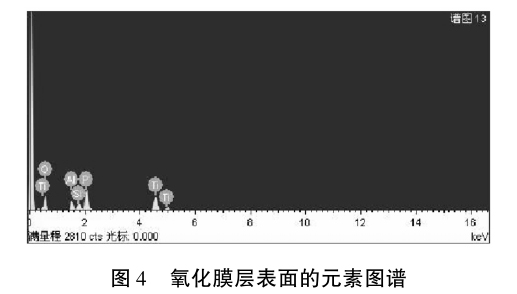

3. 2 氧化膜層元素分析(EDS)

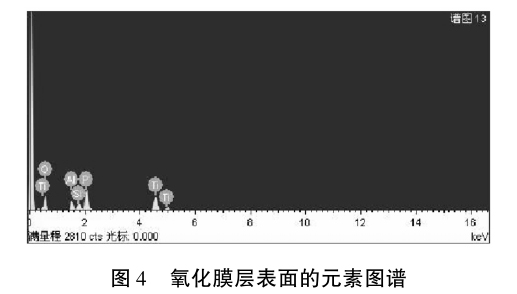

由圖出現(xiàn)的峰值可以看出,鈦合金在電解溶液體系中,所得膜層中主要元素有 Ti、Al、V、O、P、Si 幾種。而原材料 Ti6Al4V 的表面元素主要為 Ti、V、Al 三種元素,經(jīng)脈沖陽極氧化后,膜層增加了 P、Si、O 三種元素,說明新增的這三種元素均來自溶液。

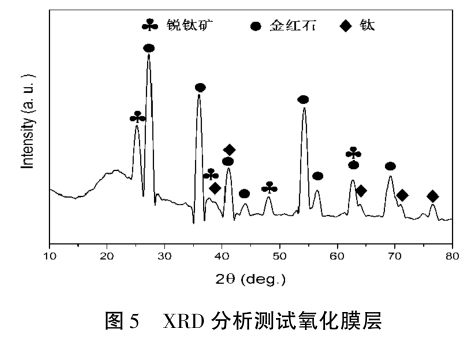

3. 3 氧化膜層組成分析(XRD)

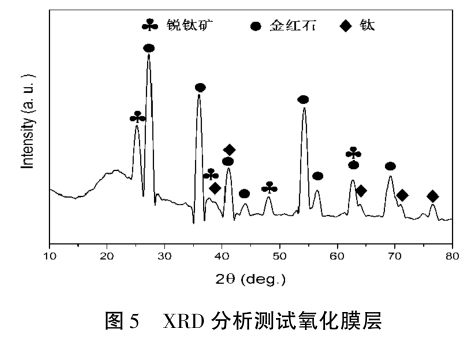

我們知道,鈦合金氧化后形成的膜層產(chǎn)物主要為二氧化鈦,而二氧化鈦的相組分又包含金紅石型二氧化鈦和銳鈦礦型二氧化鈦。其中金紅石型二氧化鈦和銳鈦礦型二氧化鈦可以通過電解液的組分來進行調(diào)

整,以達到不同需求的膜層特性要求。由圖 5 可以看出,經(jīng) XRD 測試試驗產(chǎn)品二氧化鈦結(jié)構(gòu)表征為金紅石型二氧化鈦為主,銳鈦礦型二氧化鈦為輔,膜層中還存在少量的非晶相。

3. 4 氧化膜層厚度影響因素分析

經(jīng)脈沖陽極氧化處理后,鈦合金表面會形成一定厚度的二氧化鈦陶瓷氧化膜,不同處理參數(shù)處理下,所得膜層的厚度不一樣,厚度是衡量表面膜層質(zhì)量的重要指標之一。氧化膜的厚度是膜層硬度、耐磨性、耐蝕性的直接影響因素。因此,適當控制工藝參數(shù),能有效提高膜層厚度,得到綜合性能優(yōu)異的氧化陶瓷膜。

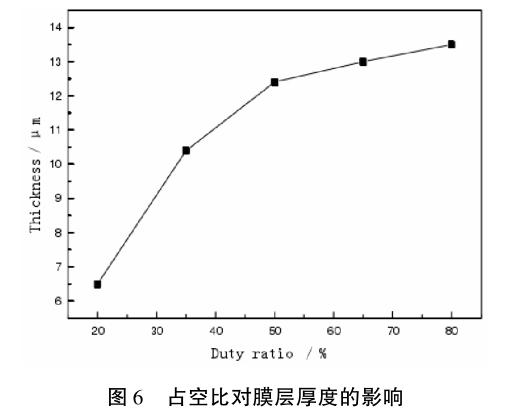

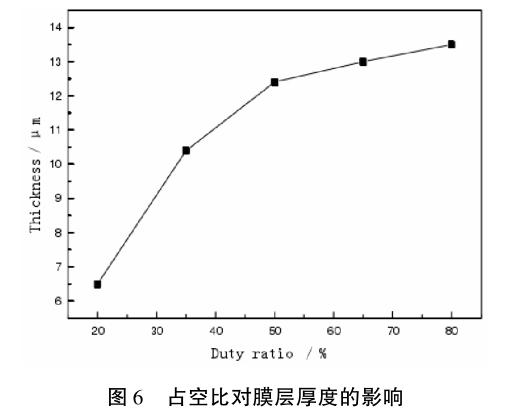

3. 4. 1 占空比對氧化膜層厚度的影響

在該電解溶液體系中,采用先恒流后恒壓的電源控制方式,氧化 15 min。從圖 6 可以看出,在占空比的變化范圍內(nèi)(20%、35%、50%、65%、80%)內(nèi),從占空比為 20% 的 6. 5 μm到占空比為 80% 的 13. 5 μm,氧化膜層厚度隨電壓的增加而逐漸增加,當占空比小于 50%時,陶瓷膜的厚度隨占空比的增大,增加的較快,超過 50% 后膜層厚度增加較緩慢。這是由于脈沖參數(shù)影響氧化過程,其本質(zhì)原因是占空比及正負脈沖分布狀態(tài),占空比增大,正負脈沖持續(xù)作用時間增加,脈沖放電能量增大,有利于陶瓷層增長。交流脈沖組成中,膜層在交流正脈沖放電情況下快速生長,而負脈沖則起到抑制膜層轉(zhuǎn)化為易溶化合物的作用,防止膜層發(fā)生直接溶解,以獲得均勻、一致的膜層。因此,膜層的厚度,隨著占空比增大而增加。

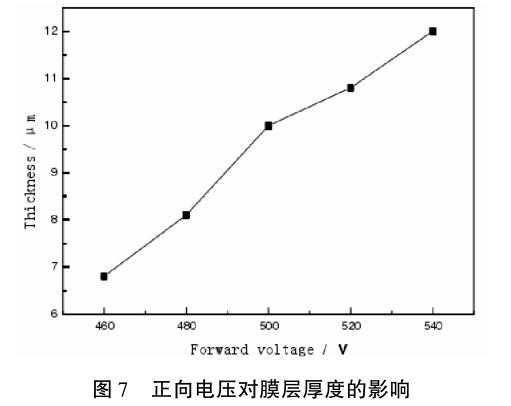

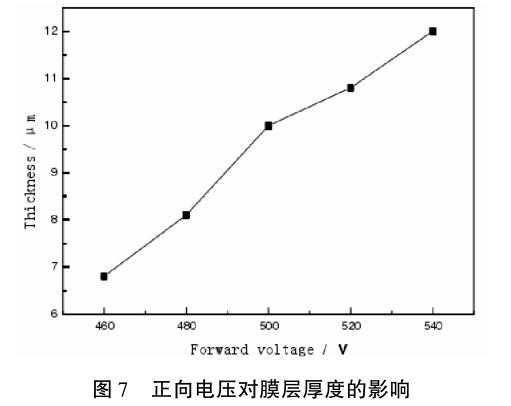

3. 4. 2 正向電壓對氧化膜層厚度的影響

通過固定氧化的占空比(35%)以及其它參數(shù)(時間 15 min,負向電壓 50 V),在不同正向電壓(460 V、480 V、500 V、520 V、540 V)下膜層厚度的變化曲線如圖 7 所示。從圖中可以看出,當電壓為 460 V 時,膜層厚度為 6. 8 μm,正向電壓增加到 540 V 時,膜層厚度為12 μm,即陶瓷層的厚度與施加的正向電壓的大小有密切關(guān)系,電壓升高,脈沖放電將更加劇烈,火山狀的突起更加明顯,噴出更多熔融物,使得膜層厚度增加。

3. 5 干膜潤滑處理后膜層的微觀組織

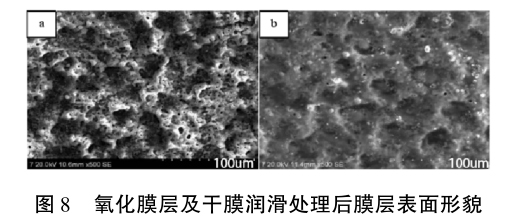

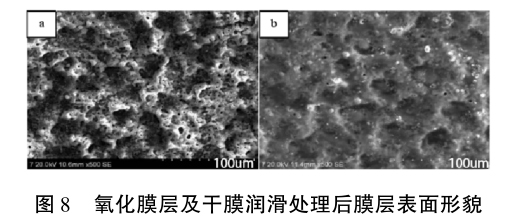

圖 8 為脈沖氧化后,在引入干膜潤滑涂層并經(jīng)固化處理后的試驗件桿部微觀圖。由圖可以看出,經(jīng)過干膜潤滑處理后氧化膜層由圖 9 (a)的形貌轉(zhuǎn)變?yōu)閳D 9(b)的形貌,說明氧化膜層形成的多孔陶瓷膜結(jié)構(gòu),已被干膜潤滑涂層填充,氧化孔洞大量減少,只有少許微孔,表面形貌變得更為平整、致密。

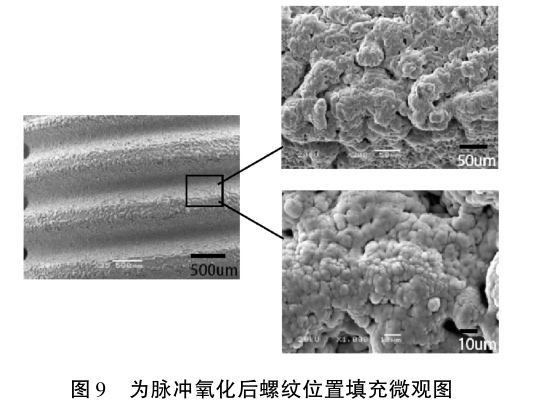

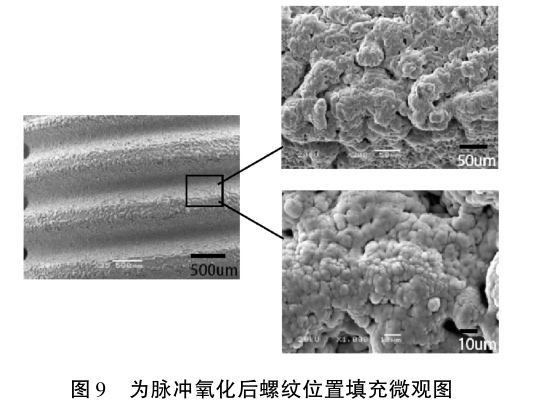

圖 9 為脈沖氧化后,在引入干膜潤滑涂層并經(jīng)固化處理后的試驗件螺紋同一部位微觀圖,同樣可以看出,干膜潤滑涂層充滿了整個脈沖氧化的峰孔,孔洞大量減少。

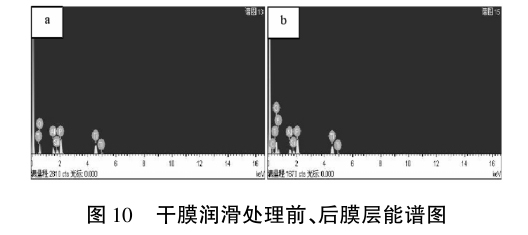

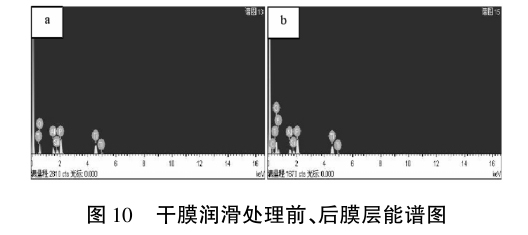

圖 10 為噴涂干膜潤滑涂層前、后的膜層能譜分析圖。由圖 10 (a)可以看出,氧化膜層的表面均勻的分布著 Ti、O、Al、Si、P、V 元素。圖 10(b)可以看出,復合膜層中含有 Mo、S 元素,說明干膜潤滑涂層中的主要元素Mo、S 元素已經(jīng)進入氧化膜形成了膜層。

3. 6 干膜潤滑處理后膜層摩擦磨損性能分析

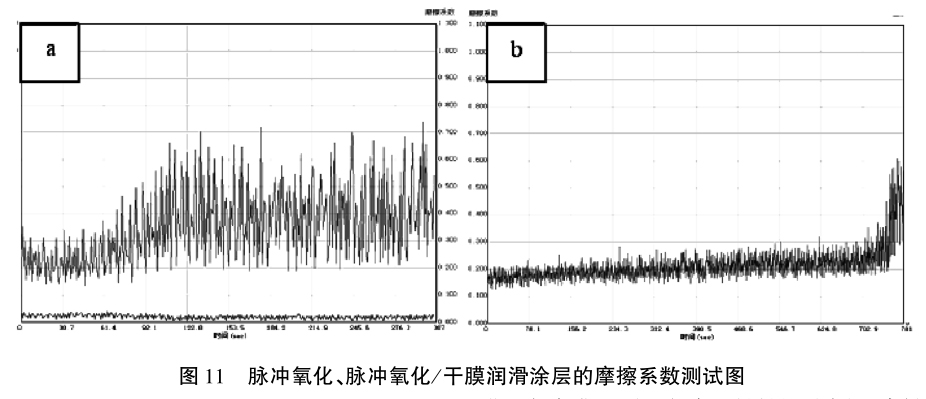

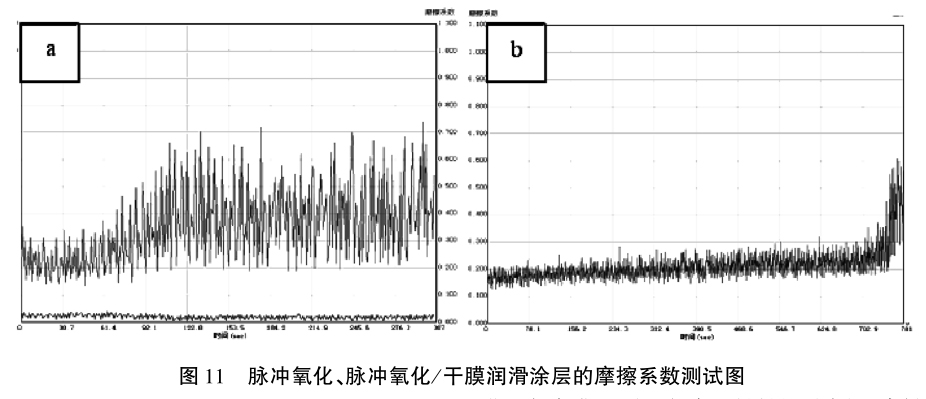

圖 11 為萬能摩擦磨損試驗機對脈沖氧化膜層、脈沖氧化/ 干膜潤滑涂層的摩擦系數(shù)對比圖。由圖可以看出,沒有進行干膜潤滑處理的膜層摩擦系數(shù)接近0. 8,遠高于經(jīng)過干膜潤滑處理后的氧化膜層的摩擦系數(shù) 0. 15,說明干膜潤滑涂層的引入降低了摩擦系數(shù)。

這是由于干膜潤滑顆粒已經(jīng)滲透到脈沖氧化膜層的微孔中,形成了脈沖氧化/ 干膜潤滑的復合膜層,經(jīng)過固化加熱后,形成了含有干膜潤滑的氧化復合膜層,該膜層既具有氧化膜的硬度和耐磨性,同時還具有良好的自潤滑性,從而提高了材料的耐磨性,降低了摩擦系數(shù)。

3. 7 脈沖陽極氧化的鈦合金螺母試驗

按標準要求需用不帶卡環(huán)的鈦合金螺栓擰入、擰出螺母 1500 次,最大擰入力矩不超過 3. 4 N·m,最小擰出力矩不超過 0. 39 N·m,結(jié)果如表 2 所示。

由以上數(shù)據(jù)可以看出:實際測試過程中從第1 次到第1500 次的實測數(shù)值,最大擰入值為 2. 22 N·m,最小擰出值為1.928 N·m 均符合標標準要求的“最大擰入力矩不超過3.4 N·m,最小擰出力矩不超過0.39 N·m”。

4、結(jié)論

4. 1 在本電解溶液體系中,采用先恒流后恒壓的電源控制方式,能夠獲得穩(wěn)定的金紅石及銳鈦型 TiO 2組織結(jié)構(gòu)。

4. 2 經(jīng)固化后干膜潤滑涂層中的主要元素顆粒

能夠進入到脈沖氧化膜層微孔中形成脈沖氧化/ 二硫化鉬復合膜層,從而提高了材料的耐磨性,降低了材料的摩擦系數(shù)。

4. 3 采用該工藝方法處理過的TC4鈦合金螺母能夠滿足產(chǎn)品對 1500 次鎖緊性能要求。

參考文獻

[1]杜安,士杰,生龍. 金屬表面著色技術(shù)[M]. 北京:化學工業(yè)出版社,2012.

[2]胡鵬飛. 鈦合金緊固件藍色陽極氧化影響因素分析與優(yōu)化[J]. 熱加工工藝,2021,12:102 -103.

[3]Zuo You,Li Tianlu,Yu Peihang,et al. Effect of Gra-pheneOxide Additive on Tribocorrosion Behavior ofMAO Coatings Prepared on Ti6Al4V Alloy [J]. AppliedSurface Science,2019,480:26 -34.

[4]Andrew Munro,Michael F. Cunningham,Gregory Jerk-iewicz. Spectral and physical properties of electrochemi-cally formed colored layers on titanium covered withclear coats [J]. Mater Interfaces,2011,3:1195 -1203.

[5]王珊,劉志超. TC4 鈦合金陽極氧化著色膜不同電壓下的耐腐蝕性能[J]. 材料保護,2018,15(7):91-94.

相關(guān)鏈接