前言

生物醫學植入體在骨科手術及牙科手術等眾多醫學領域中有著廣泛的應用,鈦及鈦合金具有良好的生物相容性、無毒性、無磁性等優點,因而被用作繼不銹鋼(316L)之后的第三代醫學植入體[1],但是,純鈦本身的耐蝕性、耐磨性較差,未經任何表面處理的純鈦表面光滑無孔洞,細胞黏附性較差,作為植入體在服役期間,不可避免地與人的體液接觸,并做一定的相對運動[2,3]。對醫用鈦進行表面改性,賦予醫用鈦理想的耐蝕性能、生物活性和抗菌性,可有效改善其植入效果。

目前已經發展了很多表面改性方法,例如有陽極氧化法、微弧氧化法、激光加工、微細銑削等。微弧氧化技術因其污染低、工藝簡單、綜合性能突出而具有廣泛的應用價值[4-6]。肖帆等[7]采用水熱法使用TiCL3鹽酸溶液作為前驅液制備了TiO2納米棒陣列薄膜,但此方法采用酸性溶液對環境污染較大。zhang等[8]研究了鈦-OH基團對微弧氧化法制備TiO2涂層結構及生物活性的影響,研究顯示NaOH可以大大降低鈦的微弧臨界電壓,用NaOH作為電解液進行微弧氧化可以更好地誘導出羥基磷灰石,能夠更大地提高材料的生物相容性。多項研究顯示增加材料表面的粗糙度及孔隙率能夠提升材料的生物活性[9],而且微弧氧化本身就具有增加材料孔隙率的特性。

為此,本工作采用恒流微弧氧化法,首次以單一NaOH為電解液,分別研究電流密度和NaOH濃度對TiO2涂層物相組成、微觀形貌、膜層厚度、硬度和耐磨性的影響。

1、實驗

1.1基材前處理

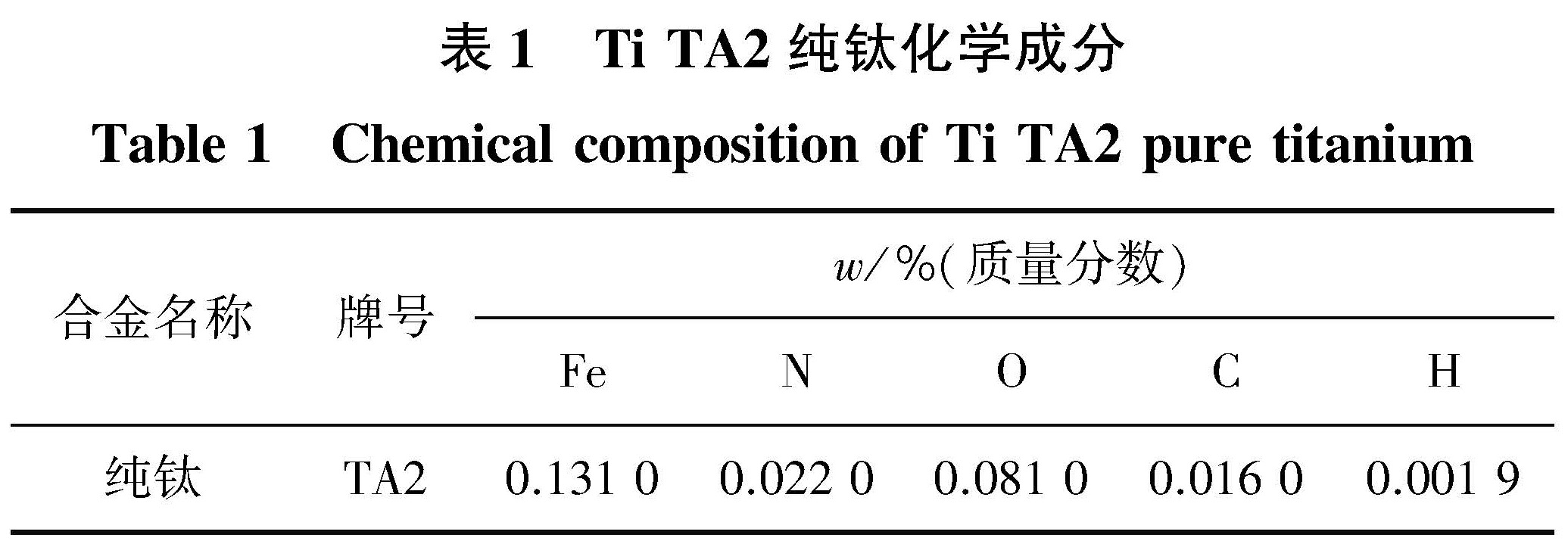

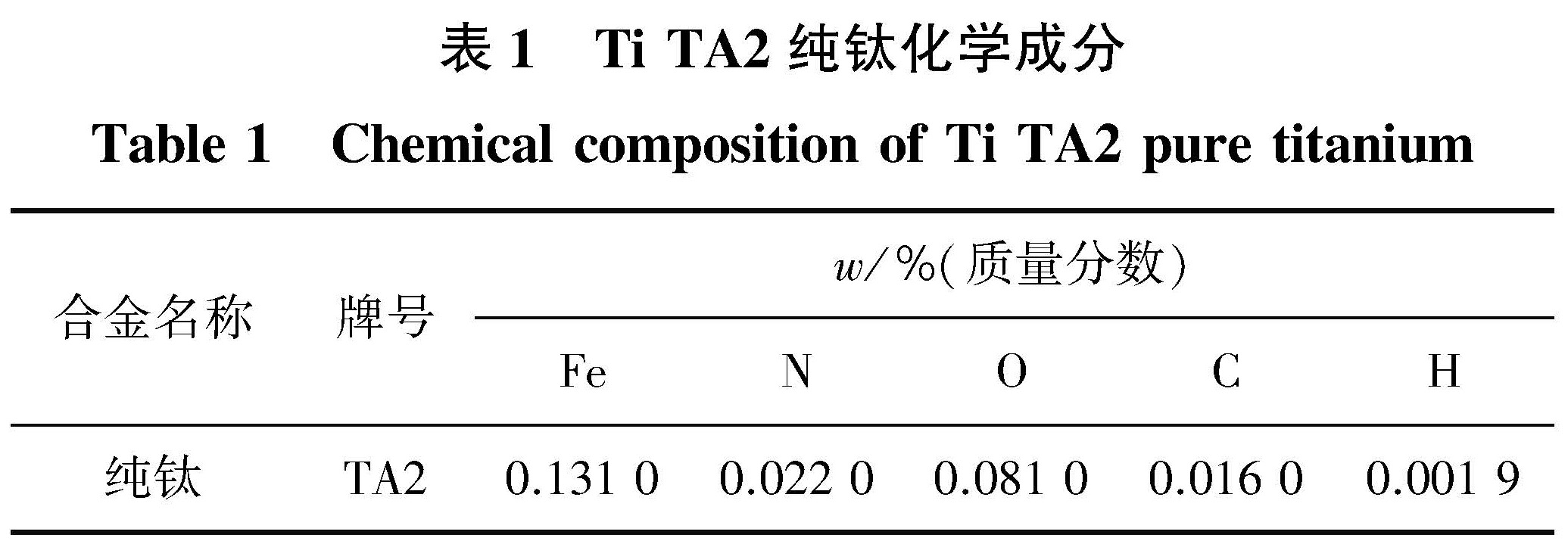

基材選用Ti TA2純鈦金屬試樣(25.0mm×50.0mm×2.5mm),其化學成分見表1,使用金相砂紙打磨至金屬光澤,然后用拋光機拋光至鏡面效果,去除表層氧化膜后分別在丙酮和乙醇中用超聲波清洗15min去除表面油污,最后在去離子水中清洗15min去除殘留的丙酮和乙醇,烘干備用。

1.2 陶瓷膜制備

采用核工業西南物理研究院自制的微弧氧化設備M50,設備包括電源、不銹鋼電解槽、水冷機和壓縮機。以試樣為陽極,不銹鋼電解槽為陰極,電解液采用去離子水配制,其濃度分別為3,6,9g/LNaOH。通過水冷機控制電解液溫度≤40℃。采用恒流模式:電流密度分別為10,12,14A/dm2,頻率為500Hz,占空比為10%,時間均為20min。

1.3 膜層性能表征

使用RigakuSmartlab型X射線衍射分析儀(Cu靶,2θ=10°~80°)分析膜層表面組成。用ZEISSGemi-niSEM300掃描電子顯微鏡(SEM)觀察膜層的表面微觀形貌。利用BX51M金相顯微鏡500倍下觀察膜層厚度,磨痕寬度。使用華銀HV-1000A顯微硬度計檢測膜層硬度,載荷設為0.98N、保壓時間為10s。采用MS-T3001摩擦磨損實驗儀檢測膜層的摩擦磨損性能,載荷設定為4.9N,實驗時間為30min、測量半徑為2mm、轉速為100r/min。膜厚和孔隙率均測量10次取均值,用STDEVA函數計算標準偏差。

2、結果與討論

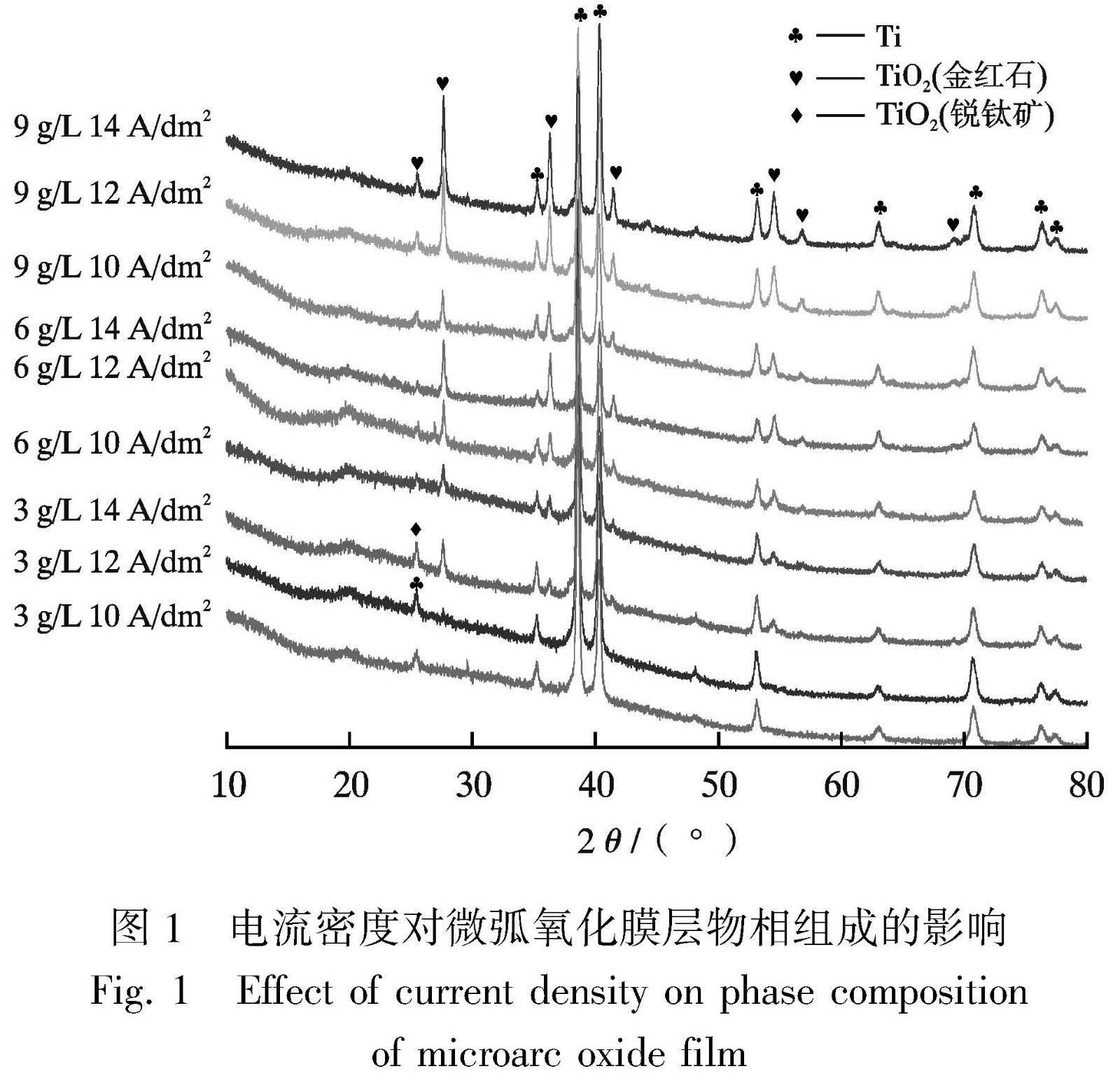

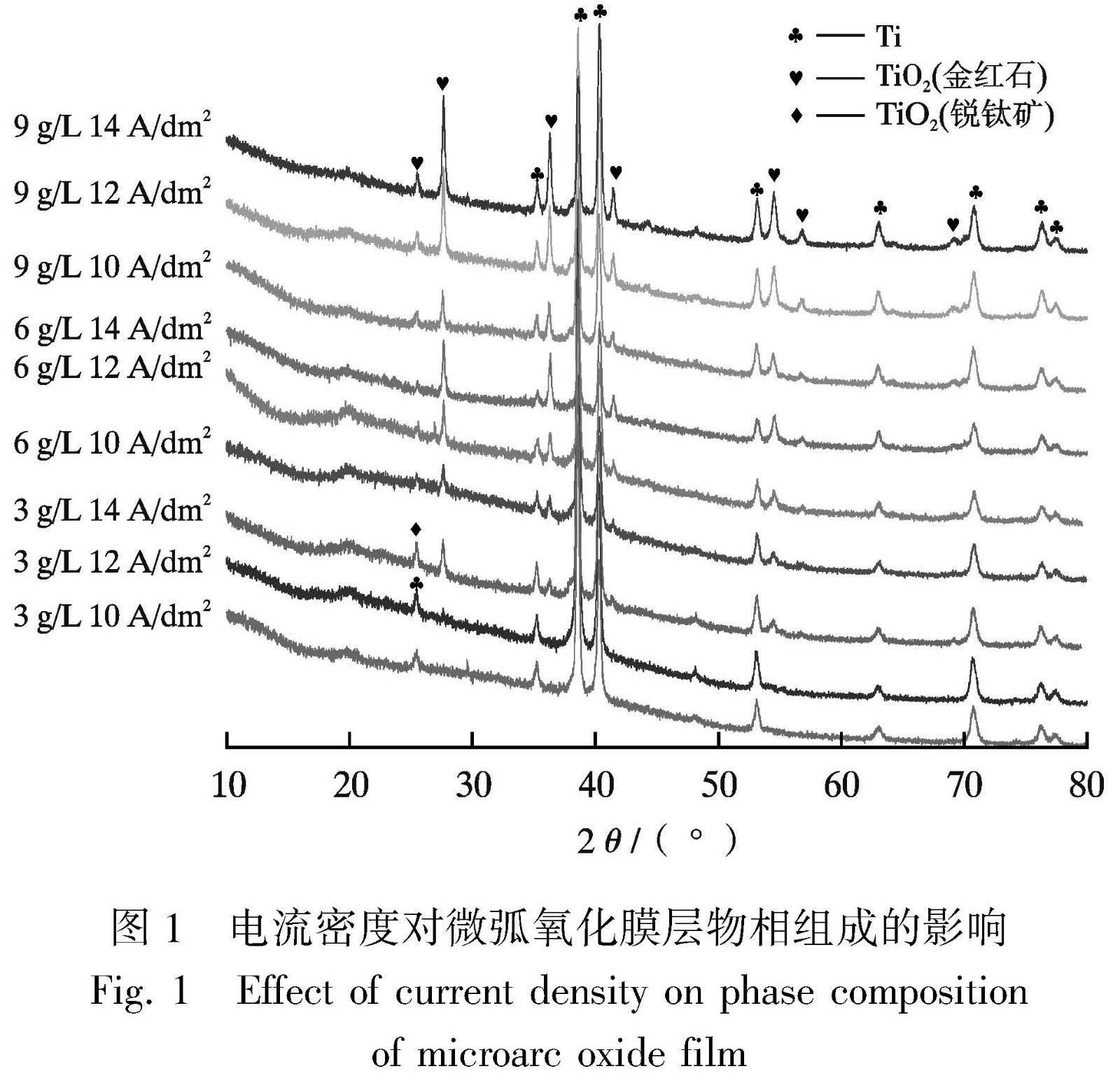

2.1 電流密度和NaOH濃度對微弧氧化膜層物相組成的影響

電流密度對微弧氧化膜層物相組成的影響如圖1所示。陶瓷層由鈦、氧化鈦(銳鈦礦)和氧化鈦(金紅石)組成,隨著電流密度的升高膜層中的金紅石含量增加。劉忠德等[10]研究了電流密度對鈦合金微弧氧化膜層的影響,發現隨著電流密度的升高膜層物相中銳鈦礦開始慢慢轉變為金紅石。隨著電流密度的上升膜層中的金紅石相逐漸增多,這是因為電流密度的升高增強了弧光放電的強度,使得溫度升高,放電通道附近產生的局部高溫使得銳鈦礦向金紅石相轉變,在高溫區被反復的重熔燒結并轉變為更為穩定的金紅石。

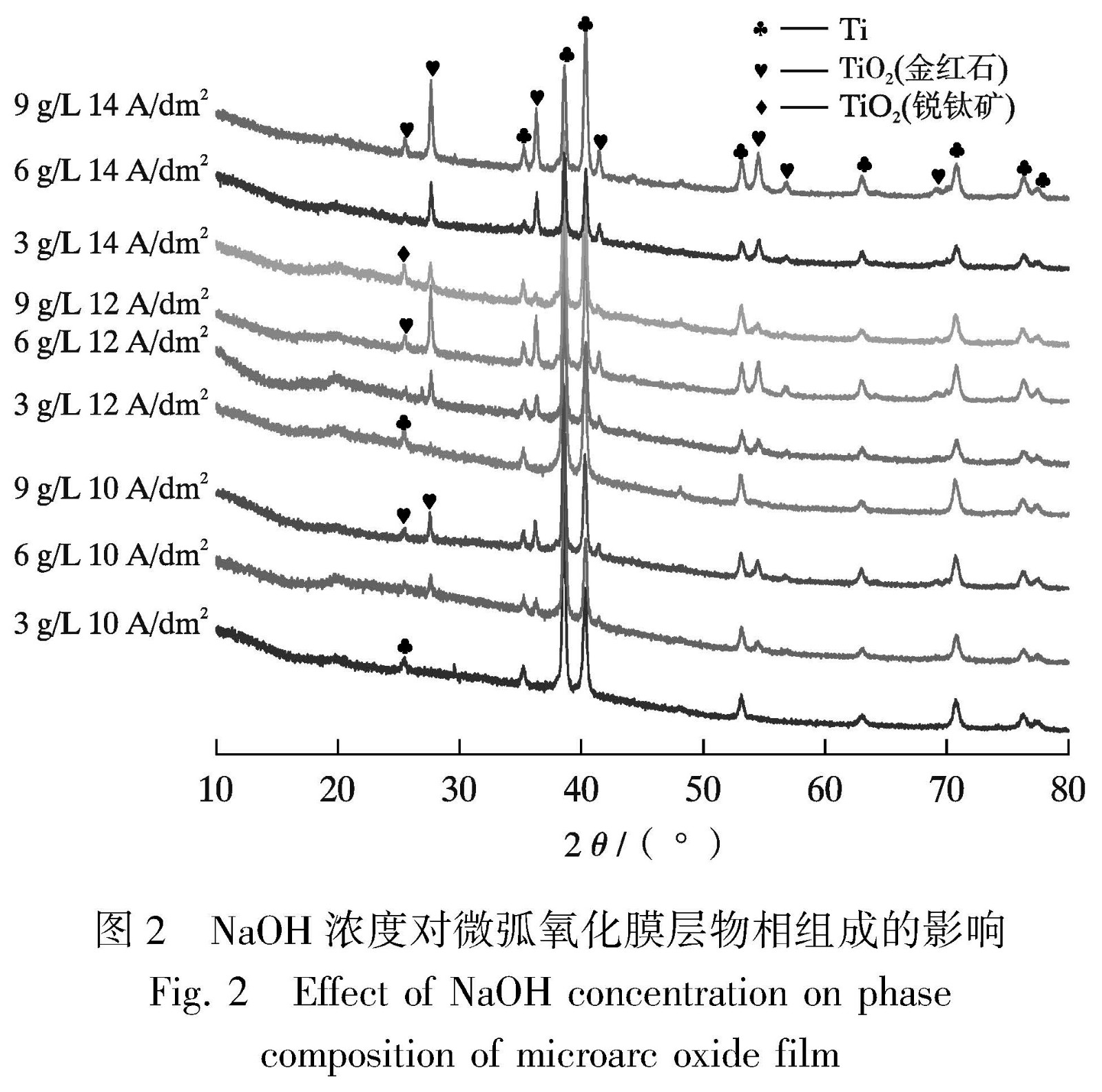

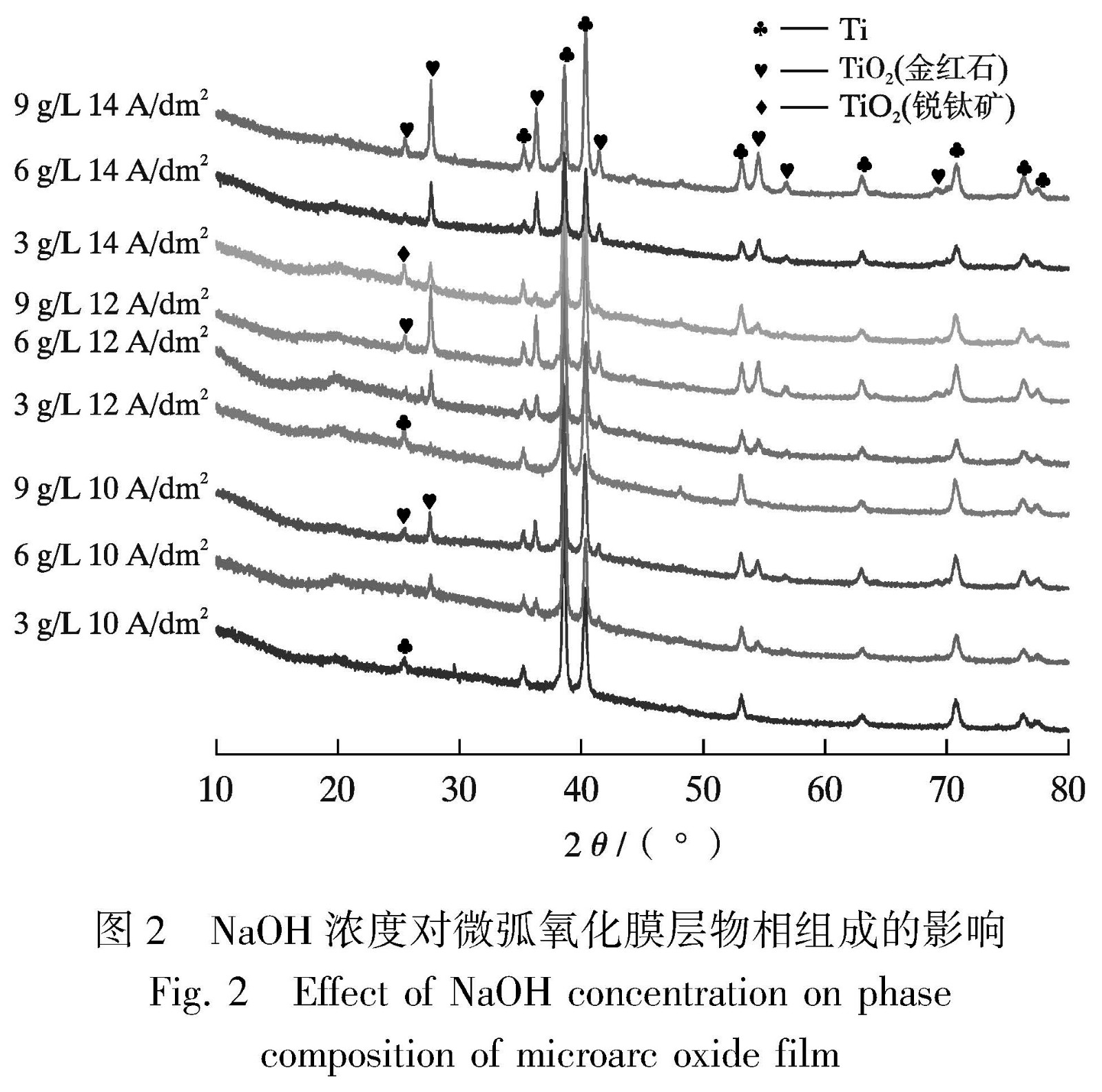

NaOH濃度對微弧氧化膜層物相組成的影響如圖2所示。

隨著NaOH濃度的升高膜層中金紅石的含量是增加的,陶瓷層主要由鈦、銳鈦礦和金紅石組成,銳鈦礦只存在于3g/L,14A/dm2樣品中,3g/LNaOH體系中除14A/dm2外10A/dm2和12A/dm2條件下均只有鈦峰。這是因為過低的電導率和電流密度導致微弧氧化強度降低無法造成擊穿形成氧化鈦涂層,而在14A/dm2條件下電流密度的增大使得放電能量增強,產生的溫度能夠形成氧化鈦,但是電解液濃度過低限制了微弧氧化的進行,無法達到從銳鈦礦向金紅石轉變所

需的溫度。

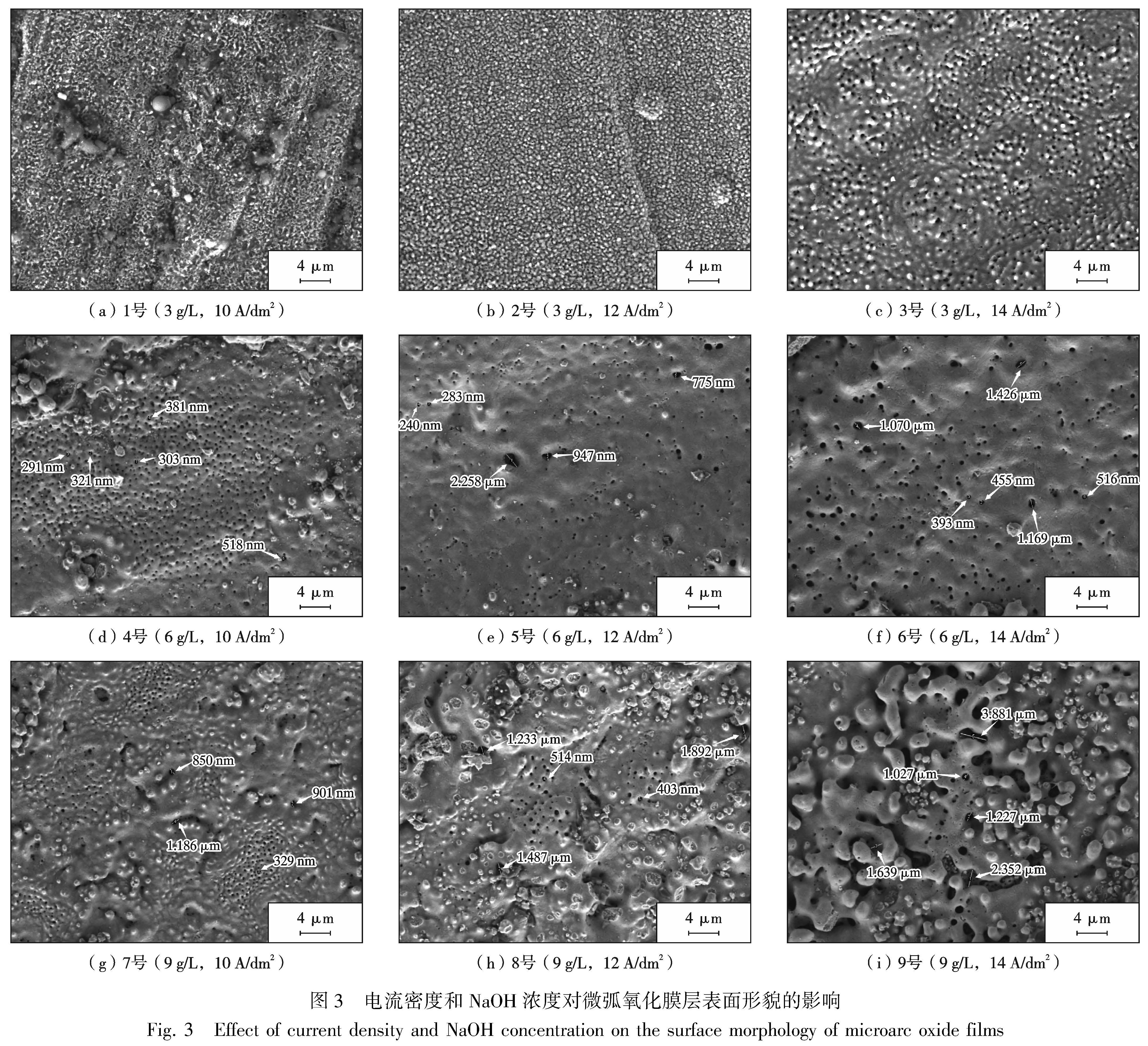

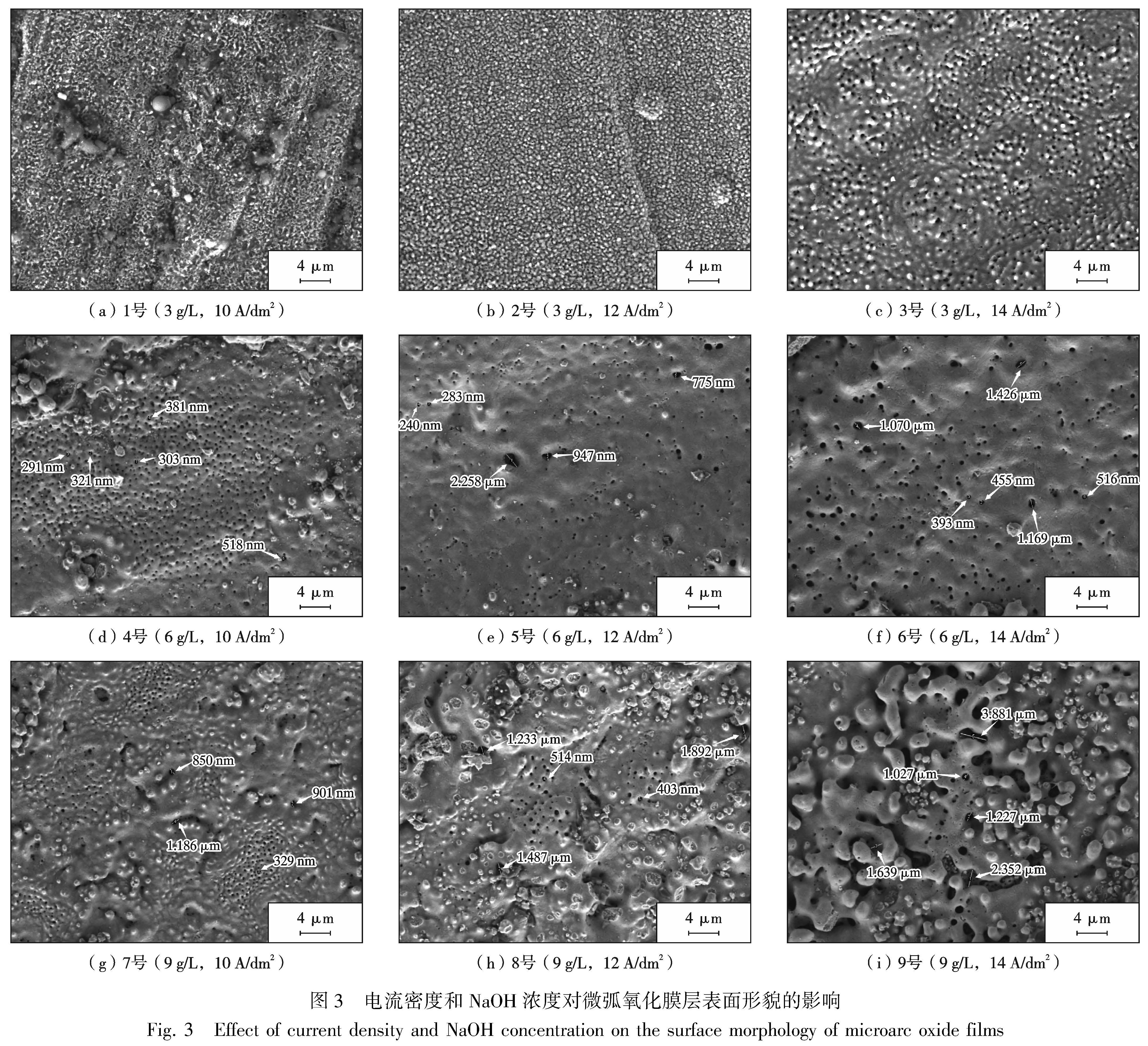

2.2 電流密度和NaOH濃度對微弧氧化膜層表面形貌的影響

電流密度和NaOH濃度對微弧氧化膜層表面形貌的影響如圖3所示。

其中1號、2號、3號、4號、5號、6號、7號、8號、9號分別為3g/L,10A/dm2、3g/L,12A/dm2、3g/L,14A/dm2、6g/L,10A/dm2、6g/L,12A/dm2、6g/L,14A/dm2、9g/L,10A/dm2、9g/L,12A/dm2、9g/L,14A/dm2。從圖中可以看出在NaOH濃度不變的情況下,隨著電流密度的增加膜層表面的孔洞隨之變多且表面變得越來越粗糙。在電解液濃度為3g/L和6g/L時隨著電流密度的增加表面孔洞變得更多更大,當電解液濃度為9g/L時隨著電流密度的增加表面形成了大量顆粒狀突起。因為在只改變電流密度且其他參數不變的情況下,隨著氧化時間的延長,擊穿膜層的電壓也不斷上升,產生弧光放電,其強度也在不斷增強,隨著

擊穿的不斷進行,放電通道的溫度不斷上升,當溫度上升到可以使基體電離出鈦離子時,電離出的鈦離子就會與富集在基體表面從電解液中電離的氧離子結合[12],從而生成熔融狀態的氧化鈦,在內應力等各種因素的作用下從放電通道溢出,由于通道內外溫度差的原因,熔融狀態的氧化鈦迅速在表面冷卻凝結堆積形成了9g/L濃度下的顆粒狀突起,在放電通道周圍形成“火山口”形貌[13]。

由圖3還可以看出隨著NaOH濃度的升高在電參數保持不變的情況下,樣品表面的孔洞明顯增多。在電流密度為10A/dm2的情況下,隨著NaOH濃度的升高,樣品表面只是孔洞略微增多,整體形貌仍然較為平整;在電流密度為12A/dm2的情況下,隨著NaOH濃度的升高,樣品表面孔洞增加顆粒物增多;在電流密度為14A/dm2的情況下,隨著NaOH濃度的升高,樣品表面孔洞增多孔徑增大顆粒物明顯變多。隨著NaOH濃度的升高電解液的電導率也隨之上升,微弧氧化強度得到加強,形成堆積的主要原因與電流密度形成堆積的原因類似。

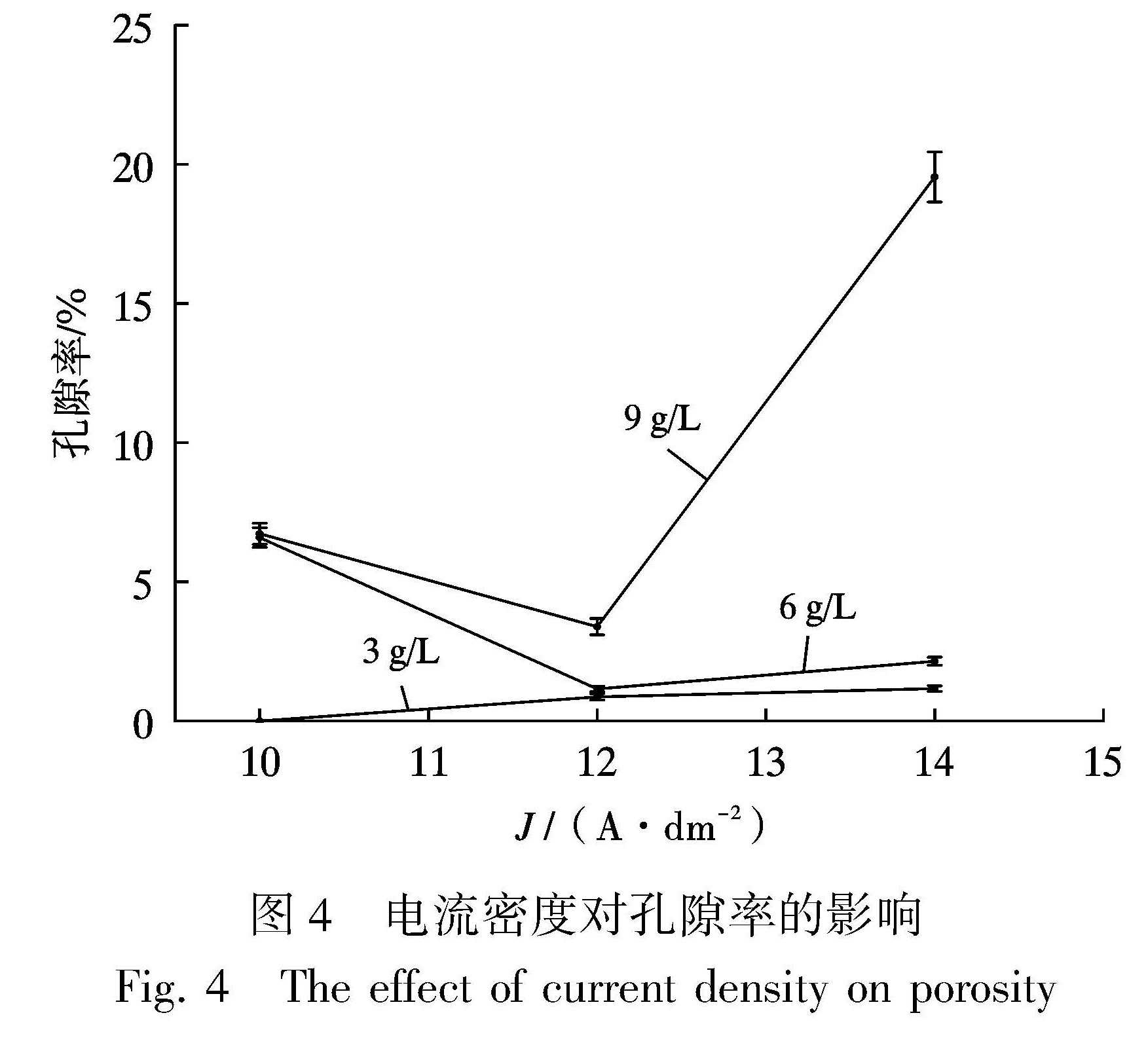

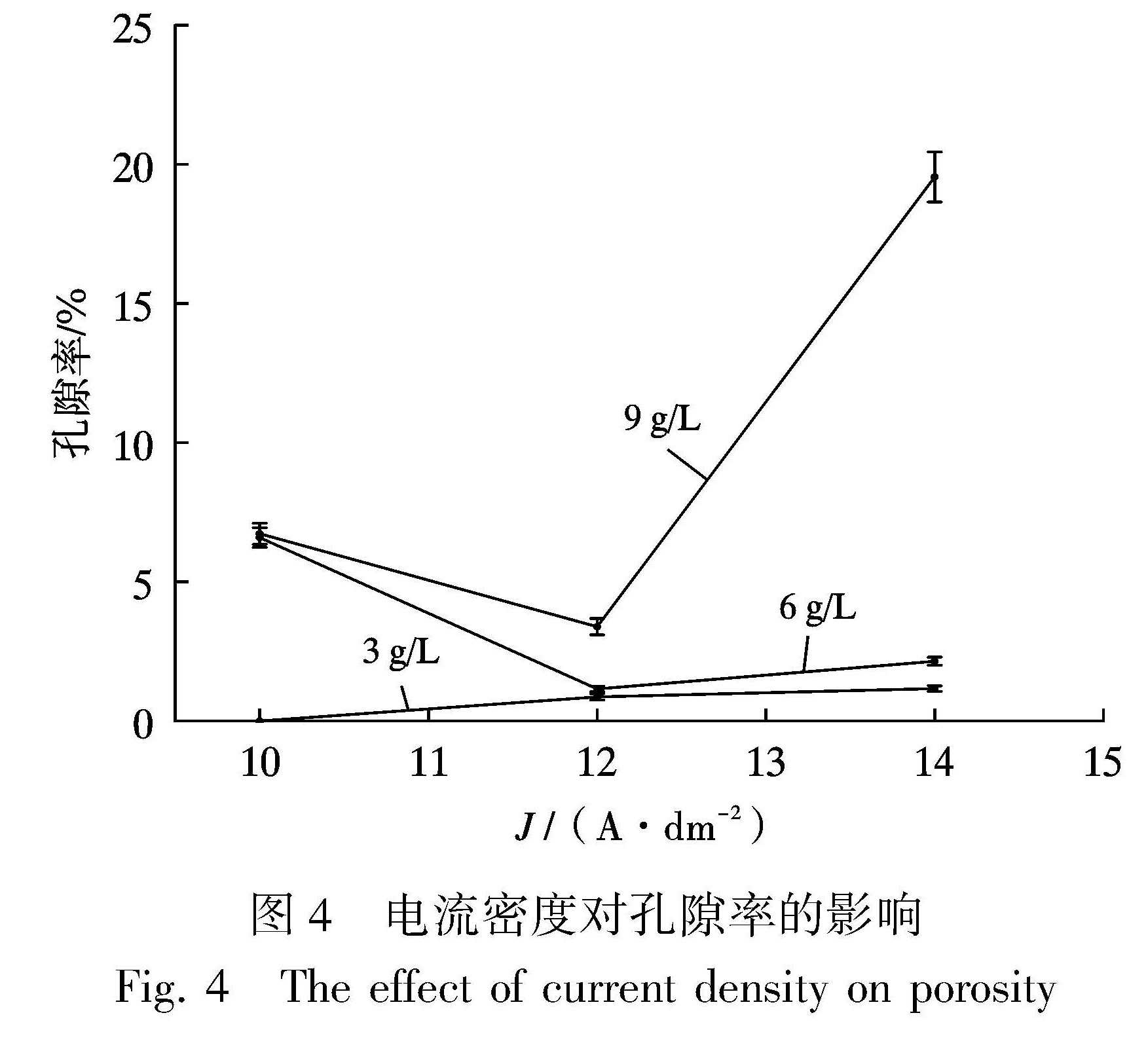

2.3 電流密度和NaOH濃度對孔隙率的影響

電流密度對孔隙率的影響如圖4所示。3g/L,10A/dm2起弧過于困難,成膜性很差導致孔隙率無法測出;6g/LNaOH和9g/LNaOH濃度下隨著電流密度的升高孔隙率是先降低再升高的;從3g/L,12A/dm2到3g/L,14A/dm2孔隙率也是升高的,經觀察SEM形貌(圖3a,3b)3g/L,10A/dm2的孔隙率明顯是要高于3

g/L,12A/dm2的,因此也符合在NaOH濃度不變的情況下隨著電流密度的升高孔隙率是先降低再升高的規律。原因是10A/dm2的電流密度不是很高,微弧氧化時的溫度也不是很高,熔融的氧化鈦由于溫度差在放電通道迅速冷卻,而在12A/dm2的電流密度下由于電流密度的增加導致微弧氧化的溫度升高,熔融的氧化鈦不會馬上冷卻而是反復重熔,氧化鈦在其表面流動最終冷卻會導致封孔現象。在14A/dm2的電流密度下微弧氧化的溫度更高,熔融的氧化鈦也會被反復重熔并且冷卻得更慢且會形成堆積,最終冷卻形成溝壑縱橫的表面形貌。從SEM形貌也可以看出在14A/dm2電流密度下孔洞其實并沒有增加多少,只是表面形貌變得更加粗糙且有了更多的溝壑,大而寬的溝壑導致了孔隙率的急劇上升。

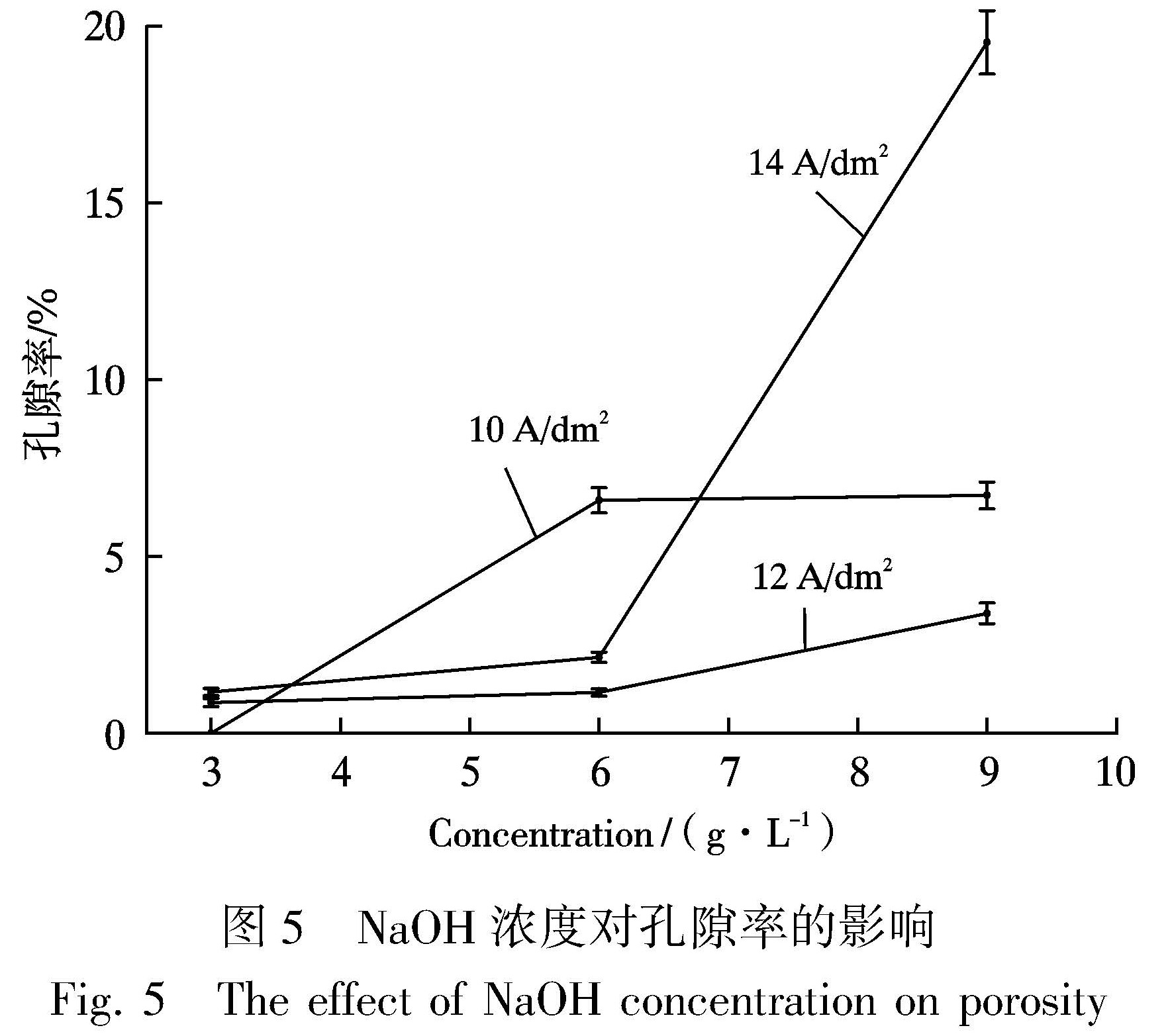

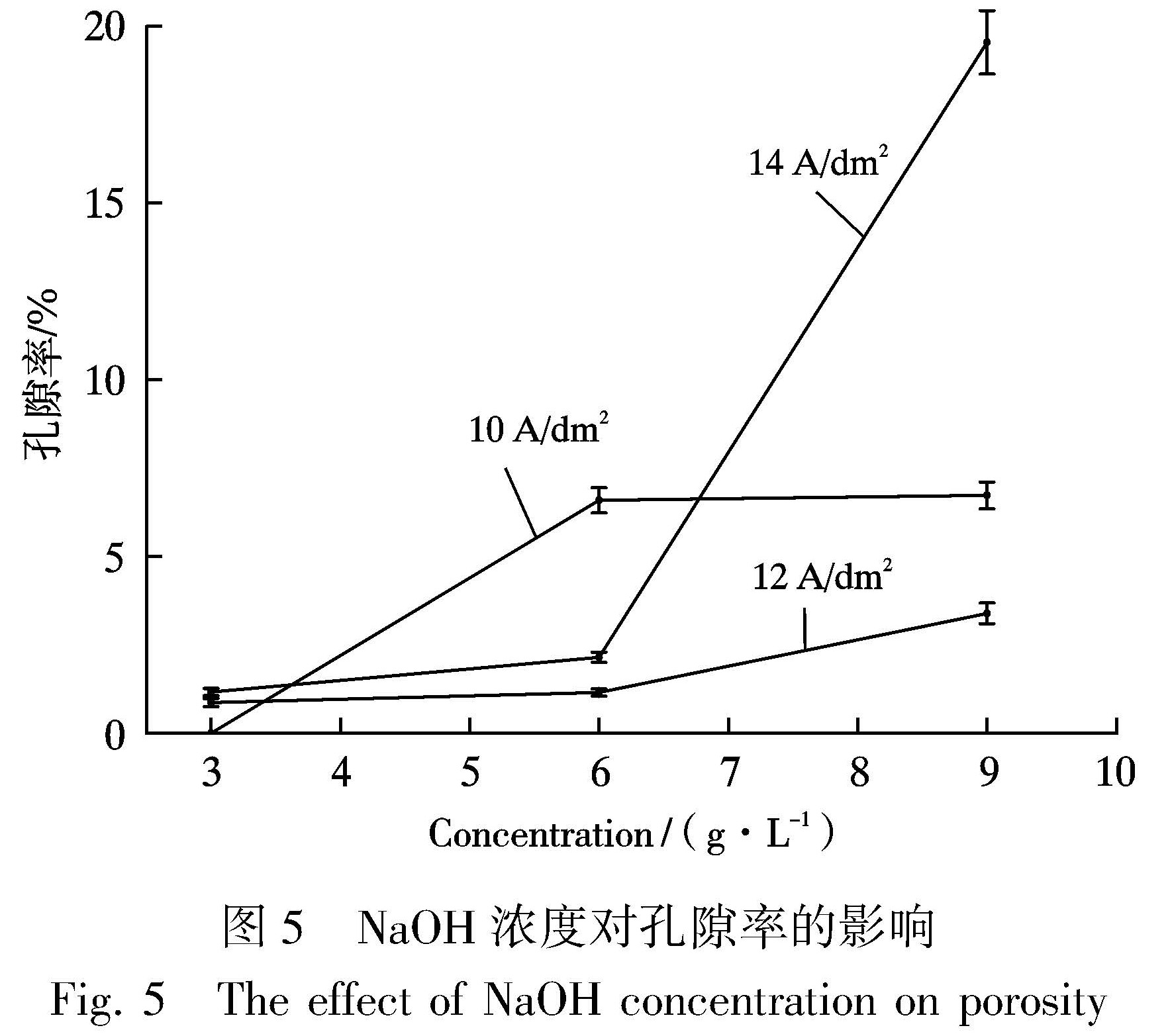

NaOH濃度對孔隙率的影響如圖5所示。在電流密度為10A/dm2時,NaOH濃度由6g/L增加到9g/L,孔隙率略微上升。在12A/dm2和14A/dm2時,隨著NaOH濃度的升高孔隙率則是一直升高。這是因為隨著NaOH濃度的升高,電解液的電導率會增加,提升了微弧氧化的溫度,10A/dm2時6g/L到9g/L雖然NaOH的濃度提高,但是10A/dm2的電流密度無法使微弧氧化的溫度達到能夠反復重熔氧化鈦的高溫,只要溝壑沒有形成孔隙率的變化就不會太大。在電流密度為12A/dm2和14A/dm2時隨著NaOH濃度的提升孔隙率一直上升,NaOH的濃度從3g/L增加到6g/L時孔隙率增長緩慢,從6g/L增加到9g/L時孔隙率急劇上升,由SEM形貌可以看出12A/dm2和14A/dm2時的形貌總體上是差不多的,但6g/L比3g/L表面形貌更為粗糙,當NaOH濃度上升到9g/L時表面形成了溝壑導致孔隙率急劇上升。

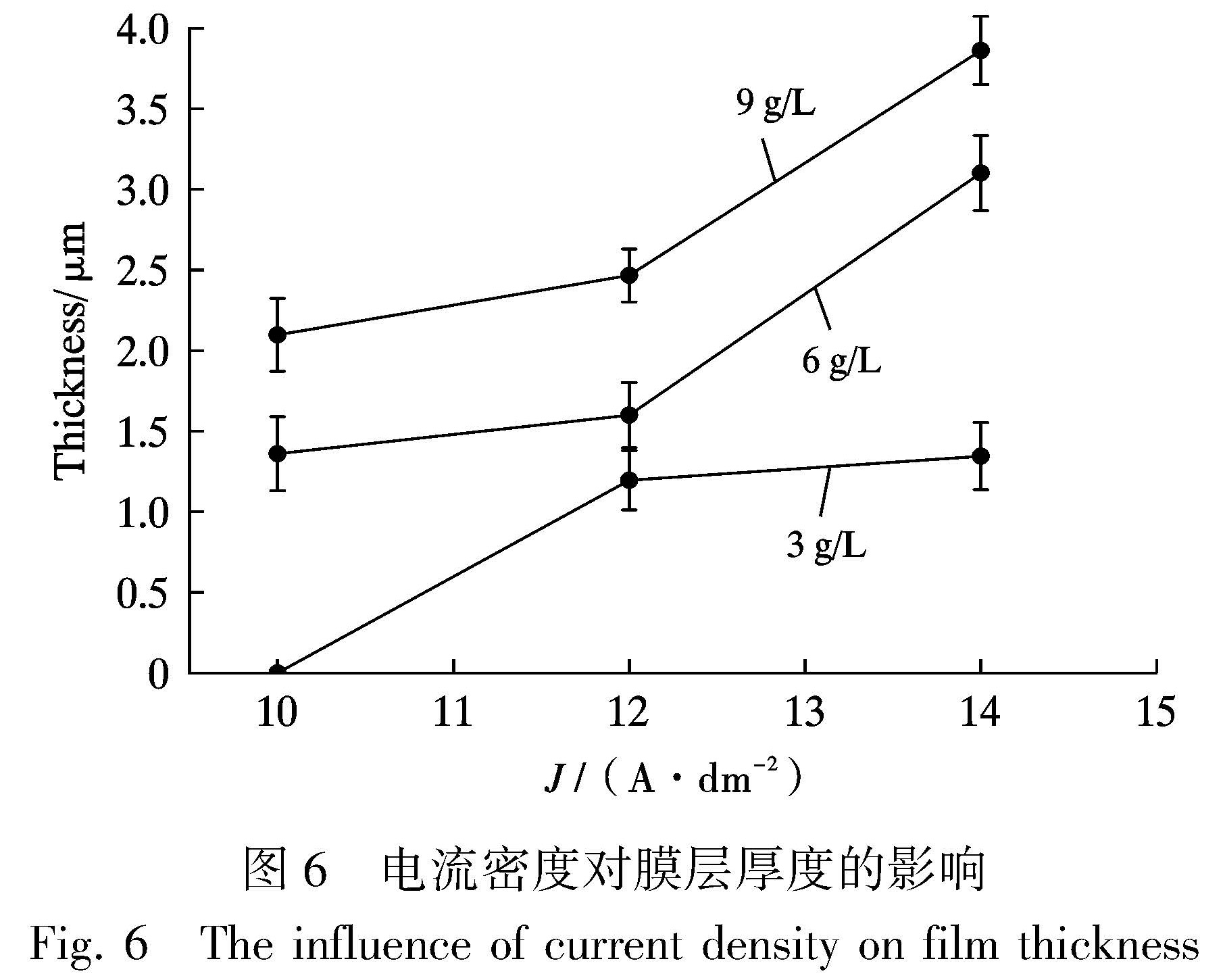

2.4 電流密度和NaOH濃度對膜層厚度的影響

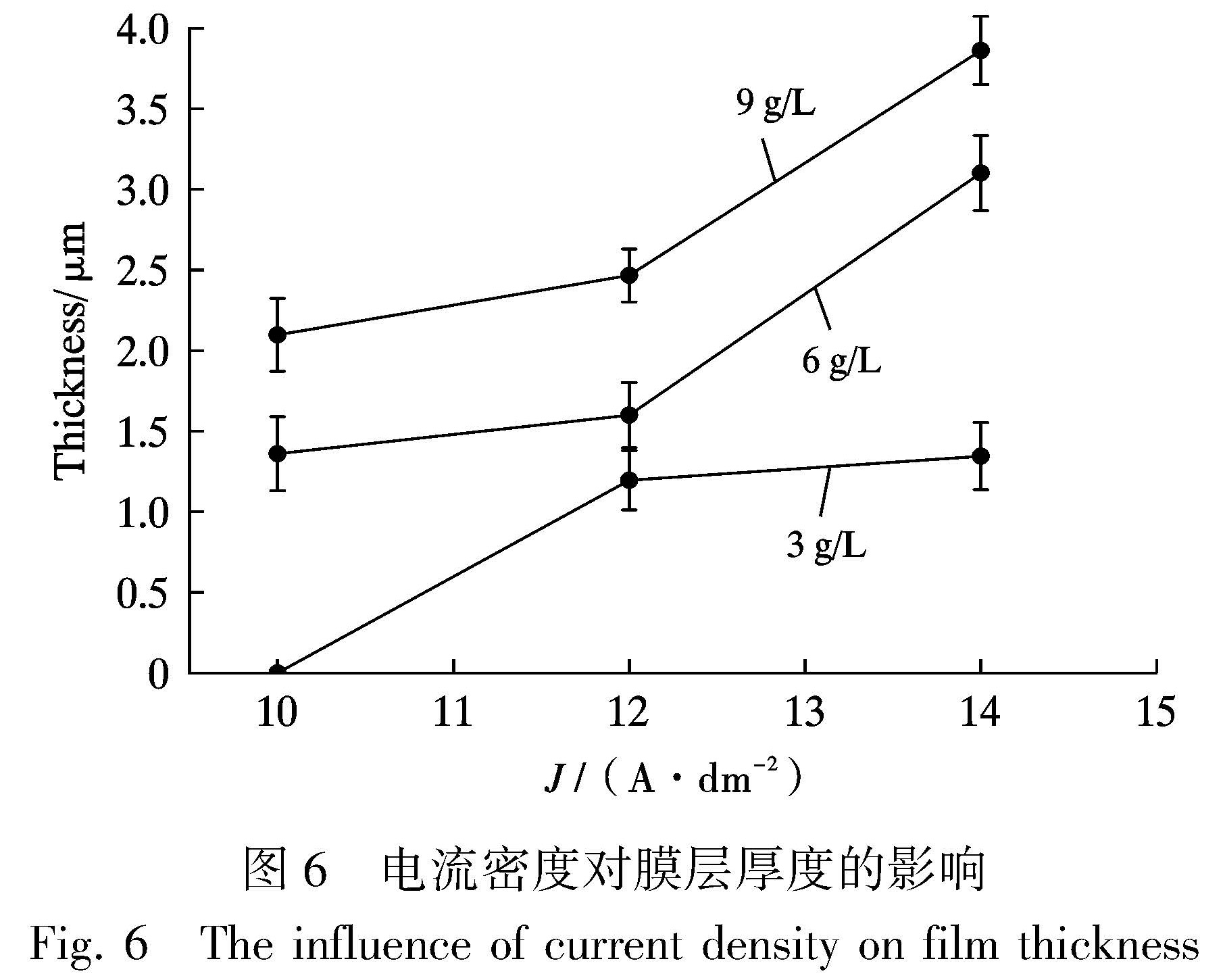

電流密度對膜層厚度的影響如圖6所示。從圖中可以看出在電解液濃度不變且其他電參數一定的情況下膜厚是隨著電流密度的提升而增大的,這是因為電流密度的提升使得輸入電壓也隨之增大,從而弧光放電的能量不斷增加,成膜速率也隨之提升,因此膜層的厚度不斷增加。可以看出成膜速率呈現越來越快的趨勢,這是因為恒流模式下基體表面的電流載子的數量是保持基本不變的,隨著電流密度的增大,輸入電壓不斷增大,單位時間內傳輸的電子數目增加,不斷提升弧光放電能量,對擊穿膜層提供了有利條件,且膜層厚度普遍較薄使得擊穿比較容易。

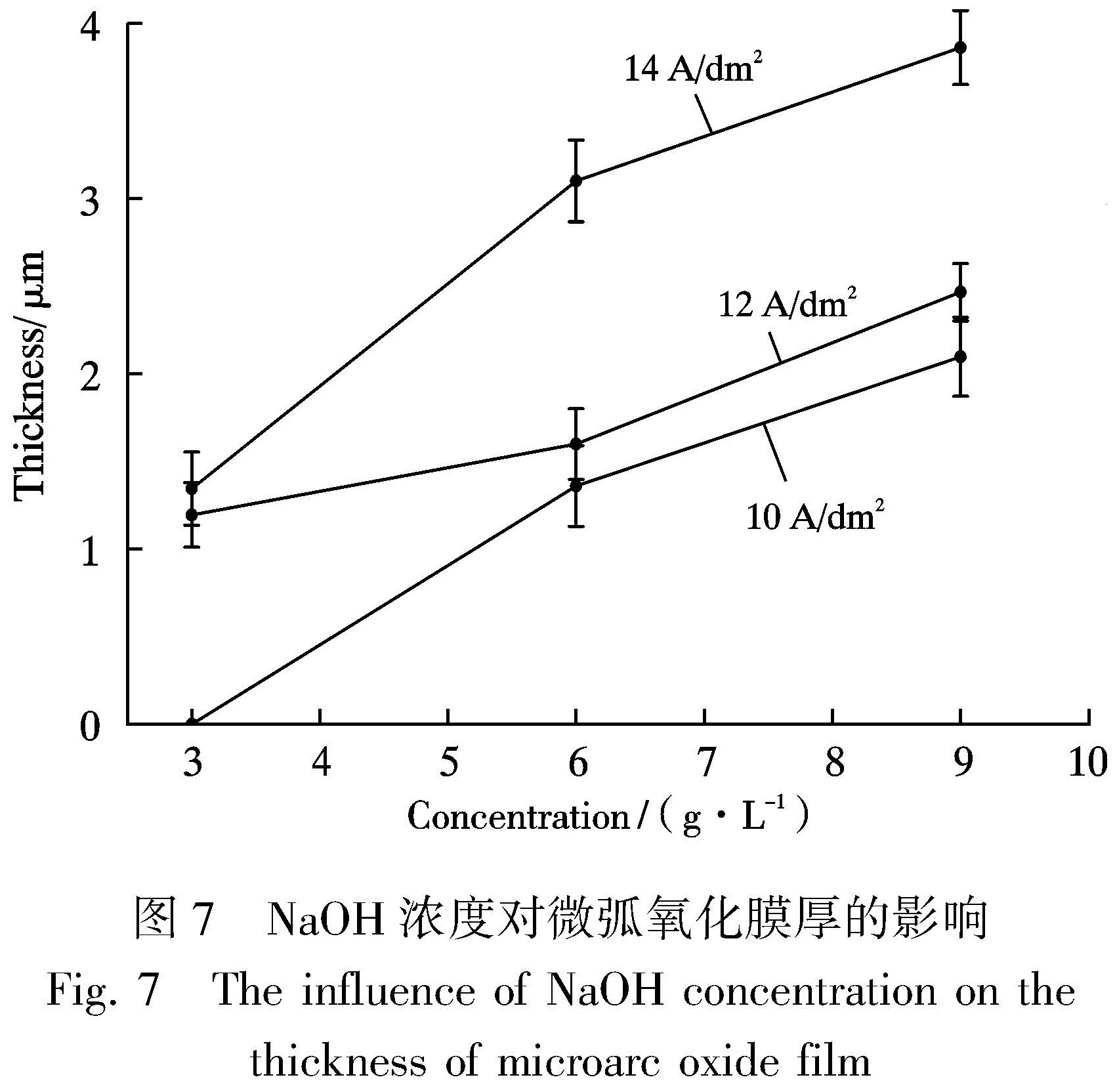

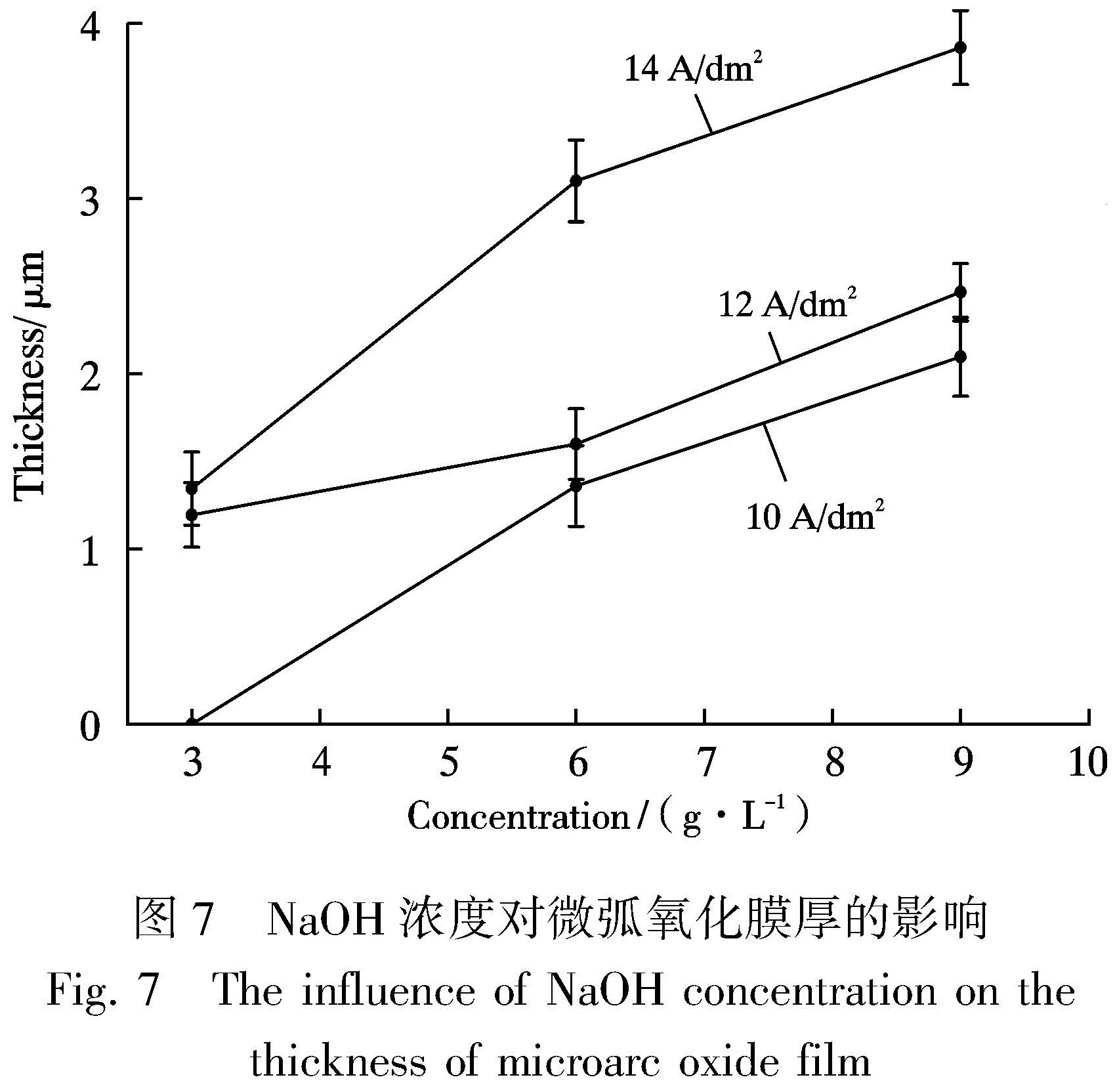

NaOH對膜層厚度的影響如圖7所示,從圖中可以看出在電流密度不變且其他參數一定的情況下膜厚是隨著NaOH濃度的升高而增大的。這與Chu等[13]的研究結果一致。這是因為隨著電解液中NaOH含量的增加,能量積累和重復擊穿會導致致密膜重熔,產生具有一定放電通道的氣孔;且NaOH濃度的提升,使得電解液的電導率提升,從而弧光放電能量增加,進一步促進了微弧氧化的進程。

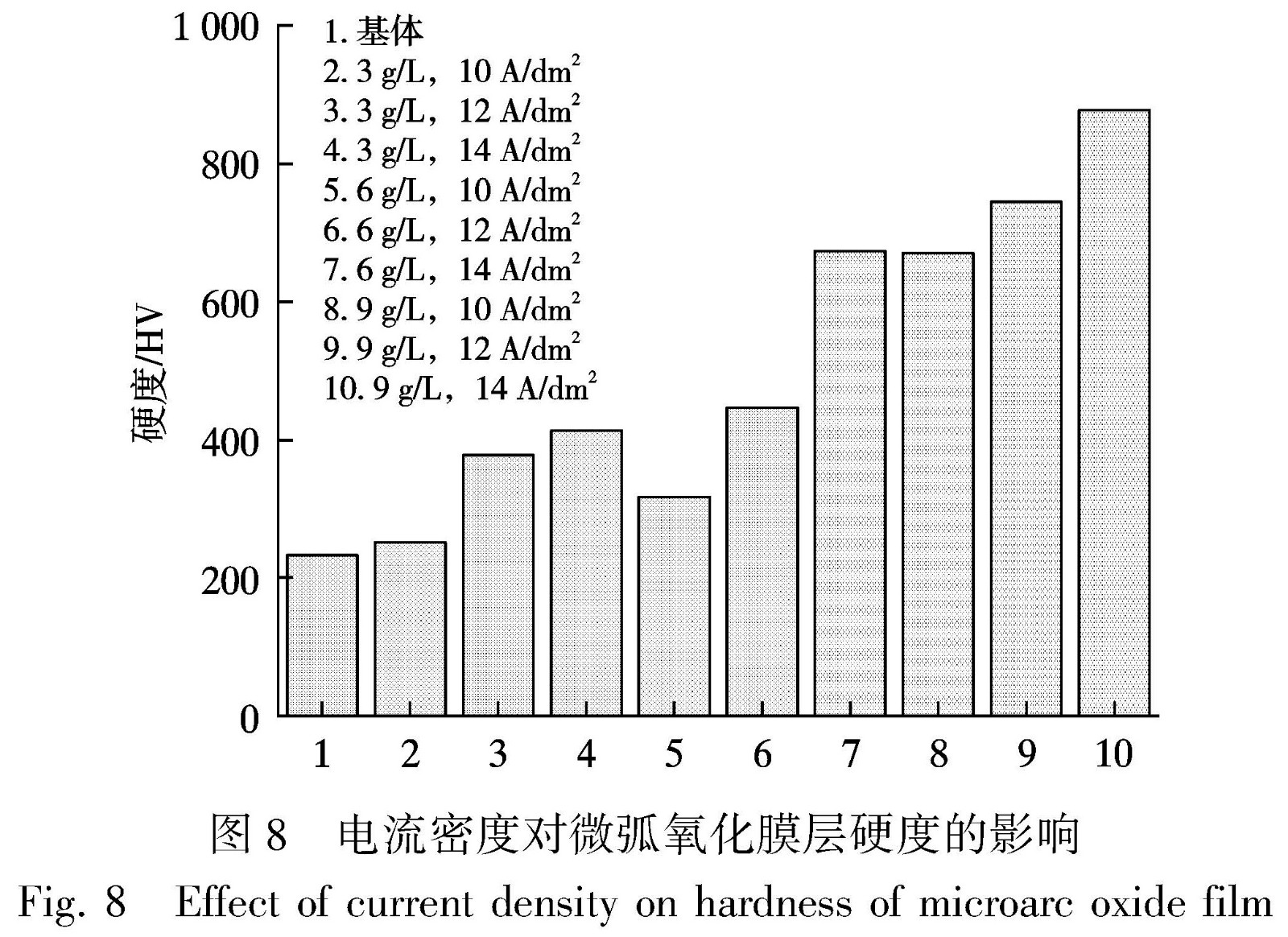

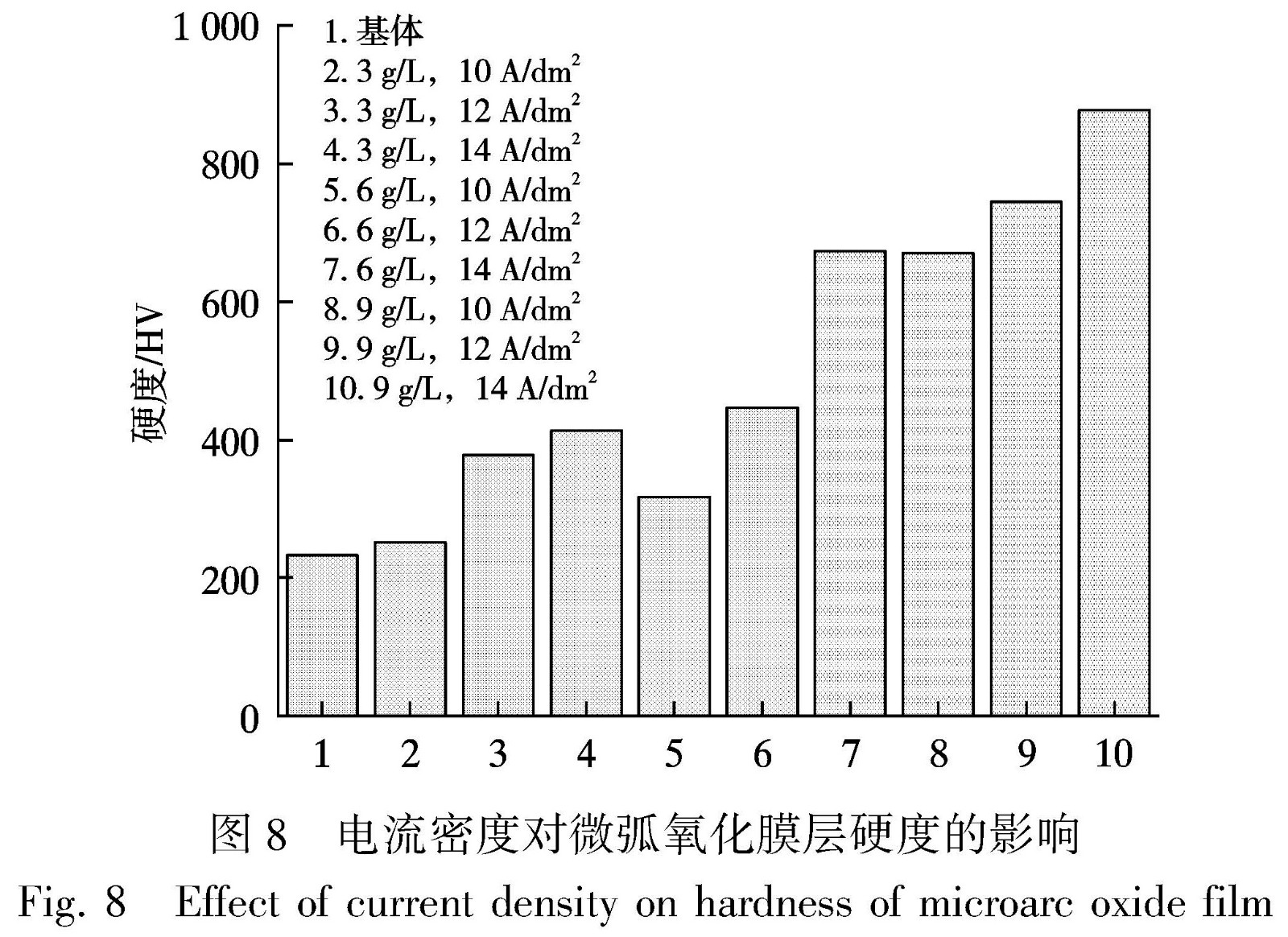

2.5 電流密度和NaOH濃度對微弧氧化膜層硬度的影響

圖8為電流密度對微弧氧化膜層硬度的影響,是采用維氏硬度計所測量的結果,測量時每組數據測量5個點去除最高值和最低值后選取平均值。由圖可以看出經微弧氧化后樣品的硬度值較基體的硬度值明顯提高,由SEM形貌可知經微弧氧化的氧化鈦陶瓷層表面無明顯裂紋,硬質陶瓷層質量很好,所以使得微弧氧化后樣品的硬度大大提升,保持NaOH濃度不變及其他電參數不變的情況下可以看到隨著電流密度的上升樣品的硬度也是隨著升高的。由圖6可知隨著電流密度的增加膜層厚度是越來越厚的,更厚的氧化鈦陶瓷層會使得膜層的硬度增加。膜層的硬度也受膜層物相組成的影響,可以看出6g/L,14A/dm2和9g/L,14A/dm2的膜層硬度有顯著提升,由XRD譜可知隨著電流密度的增加膜層中的金紅石相逐漸增多,金紅石為銳鈦礦經高溫反復重熔形成的一種具有穩定性質的物質,有研究表明膜層中的金紅石可以提升膜層的耐磨性和顯微硬度[14],因此隨著電流密度的增加膜層的硬度是一直增加的。

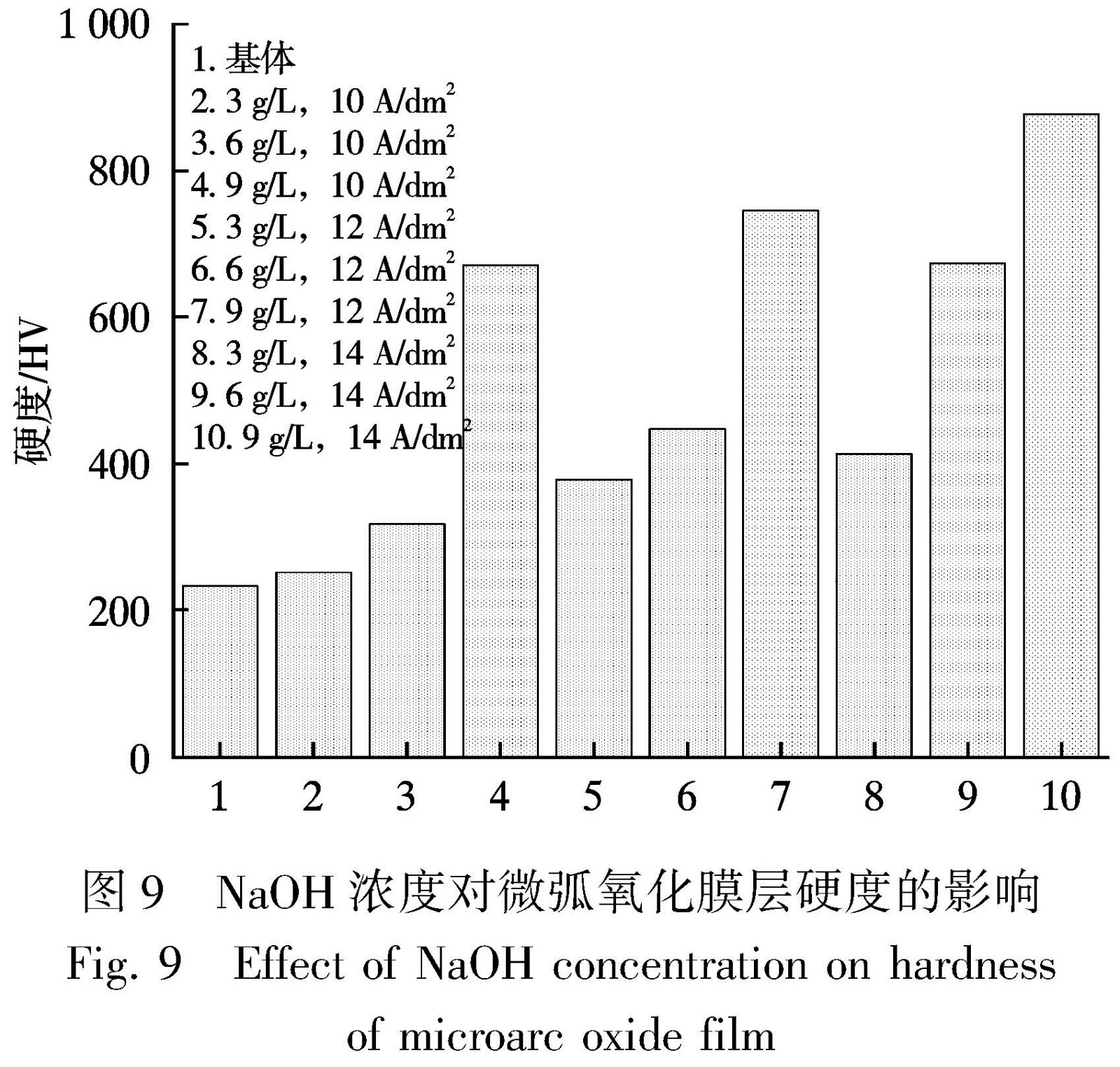

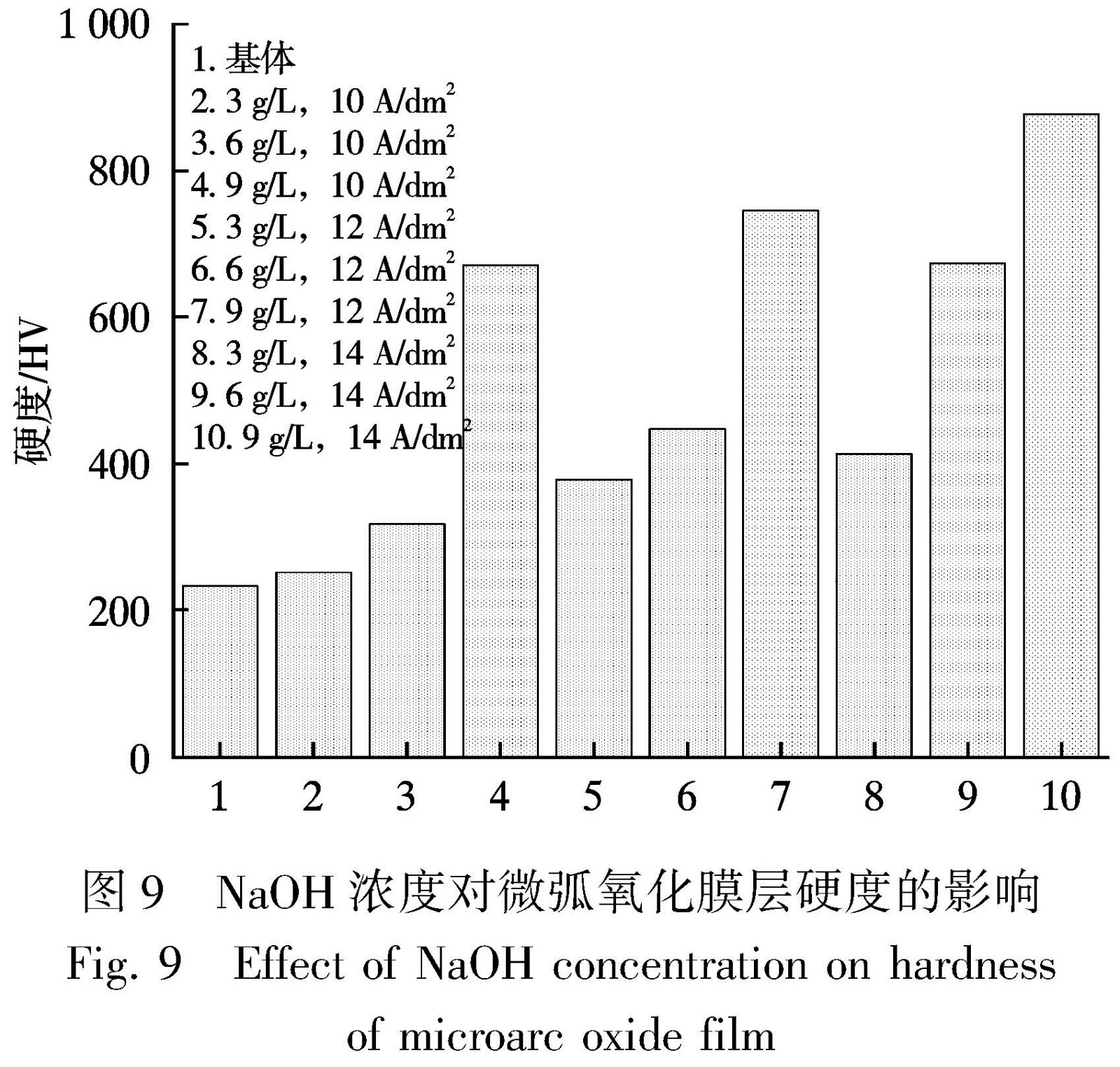

如圖9所示為NaOH濃度對微弧氧化膜層硬度的影響,是采用維氏硬度計所測量結果,測量時每組數據測量5個點去除最高值和最低值后選取平均值。由圖可見保持電流密度不變,隨著電解液濃度的升高,涂層硬度隨之上升,這是因為電解液電導率增強,使得微弧氧化強度增強,膜層的厚度和金紅石含量持續上升,較厚的硬質陶瓷層和金紅石含量的增加協同提高了涂層的硬度。

2.6 電流密度和NaOH濃度對微弧氧化膜層摩擦磨損性能的影響

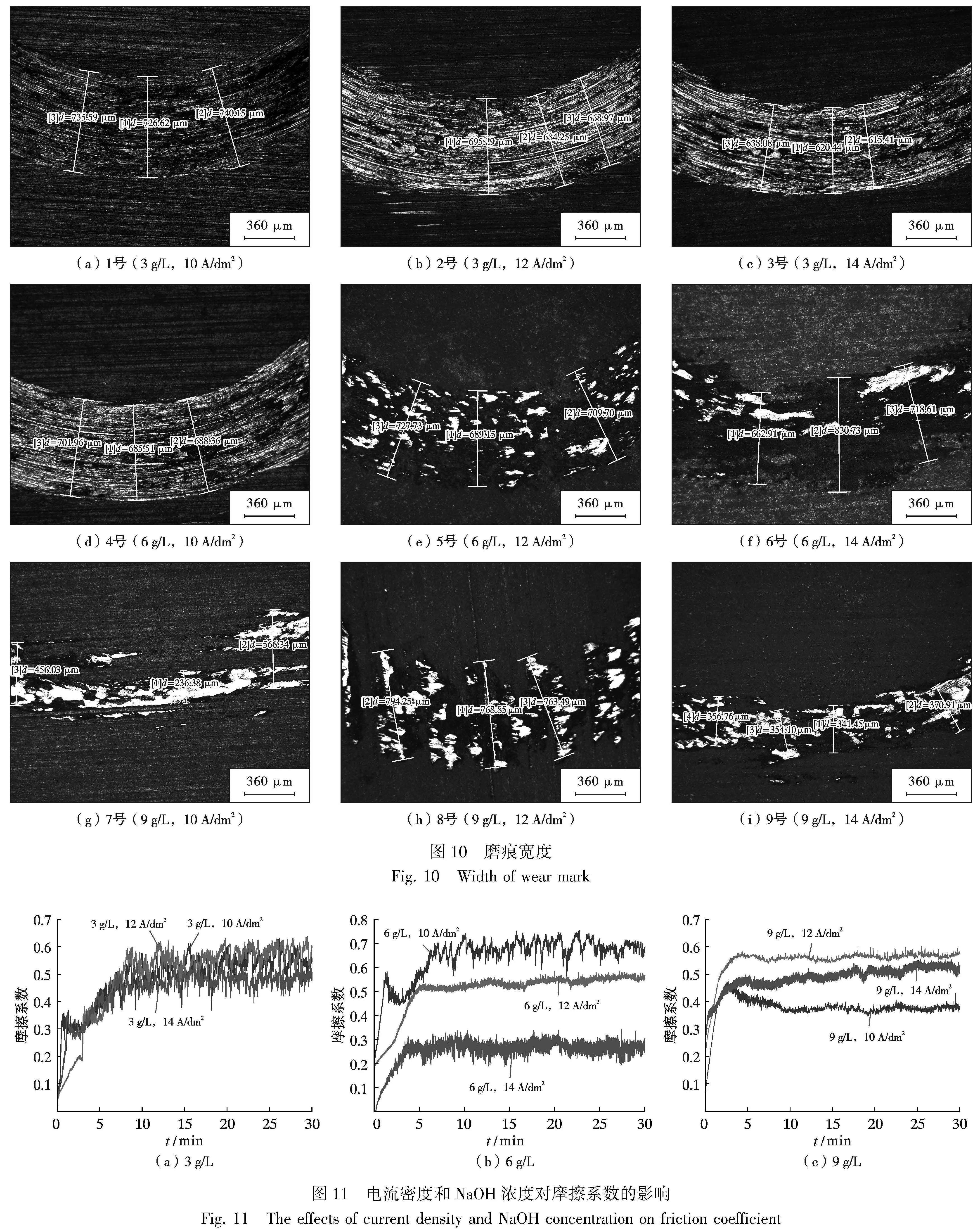

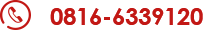

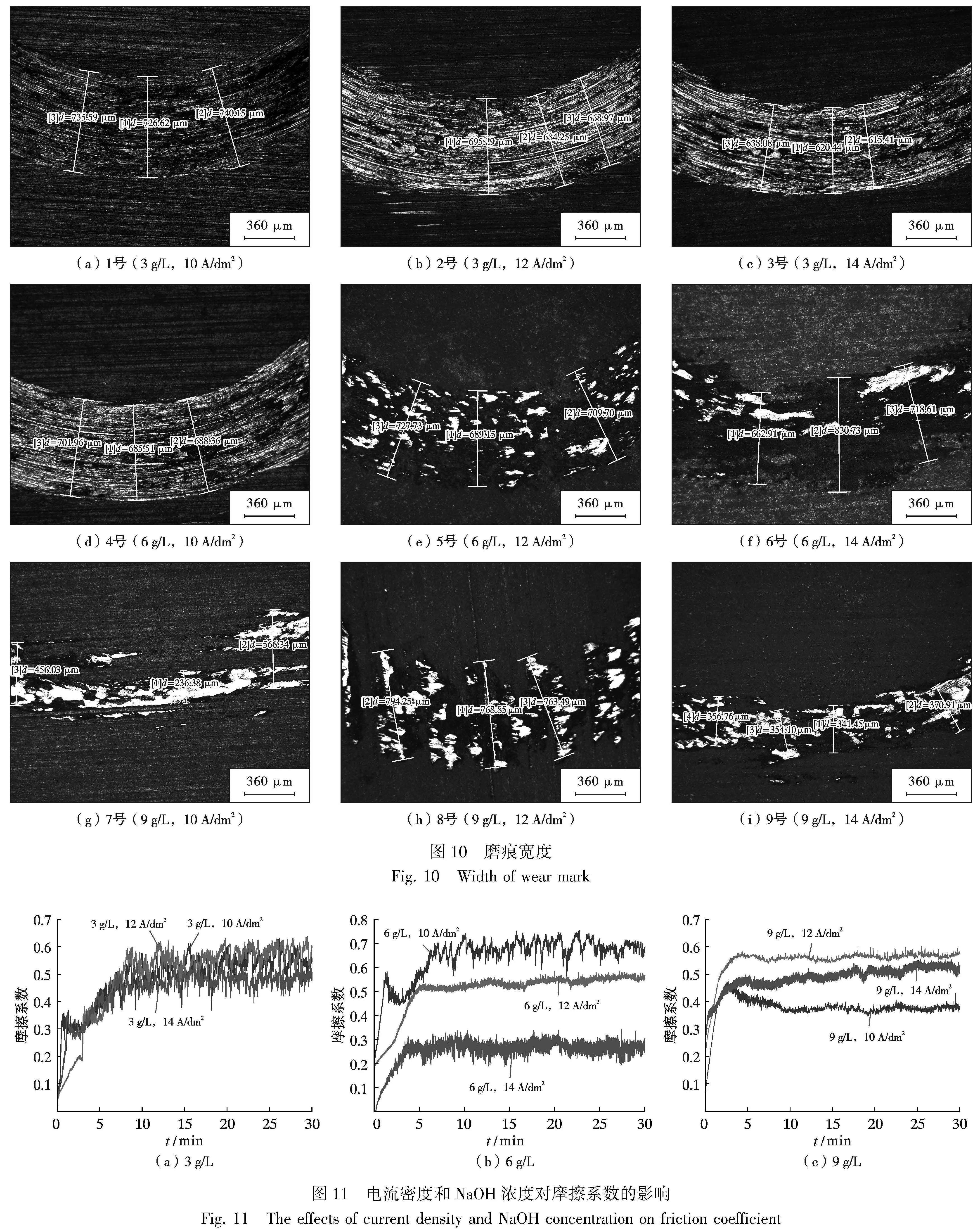

為了綜合考察電流密度和NaOH濃度對微弧氧化膜層耐磨性的影響,將磨損量和摩擦系數進行了綜合分析,磨痕寬度如圖10所示,電流密度和NaOH濃度對摩擦系數的影響如圖11所示。

如圖11a所示,所有樣品摩擦系數在短時間內迅速升高,在后續時間內大幅度上下波動,觀察磨痕,如圖10a、10b、10c所示,清晰可見犁溝,大量磨屑殘留其中,表面露出基體金屬光澤,表面膜層被磨穿,喪失保護能力。

如圖11b所示,10A/dm2的樣品摩擦系數在2min內迅速升高,直至實驗結束,摩擦系數一直在大幅上下波動,12A/dm2樣品摩擦系數在5min內緩慢上升至0.50,在后續時間內一直保持穩定,14A/dm2的樣品在4min內緩慢上升至0.25,在后續時間內在0.10范圍內上下波動直至實驗結束,觀察圖10d、10e、10f可以發現

10A/dm2的樣品表面存在大量犁溝,大量磨屑殘留,表面露出基體光澤,膜層保護完全失效;12A/dm2的樣品磨痕表面犁溝消失,磨損量對比10A/dm2的減少,磨屑殘留減少,表面膜層未被磨穿,膜層具有保護作用;14A/dm2的樣品表面未見明顯梨溝,觀察磨損痕跡,對比12A/dm2樣品,其磨損量減少,膜層仍然具有保護作用。

如圖11c所示,10A/dm2的樣品在2.5min內迅速上升至0.45,后續時間一直保持穩定,14A/dm2的樣品在5min內上升至0.45,后續時間在0.05范圍內上下

波動,12A/dm2的樣品在5min內上升至0.55,后續時間一直保持穩定,觀察圖10g、10h、10i發現3者磨損類型一致,都為磨粒磨損,12A/dm2樣品磨損量最高,10A/dm2樣品比14A/dm2樣品的磨損量略高。

在NaOH濃度為3g/L時所有樣品膜層皆被磨穿,摩擦系數無明顯變化,無法區分耐磨性好壞;在濃度為6g/L時結合磨損量和摩擦系數綜合分析,耐磨性是隨著電流密度的增加而提高的,原因是隨著電流密度的升高膜層厚度和硬度均得到提升,因此耐磨性增強;在濃度為9g/L時,結合磨損量和摩擦系數來看,耐磨性隨著電流密度是先降低后升高的,此濃度下微弧氧化強度很高,膜層的厚度和硬度均很高,同時表面形貌也會隨著微弧氧化的強度而變得更加粗糙,所以耐磨性下降,觀察圖39g/L12A/dm2和9g/L14A/dm2二者表面都存在大量顆粒,但9g/L14A/dm2顆粒布滿整個材料表面,9g/L12A/dm2只是部分存在,所以9g/L14A/dm2可以認為是另一種“平整”,因此耐磨性提升。

在電流密度為10A/dm2時,隨著電解液濃度的增大,摩擦系數是呈現先升高后降低的趨勢,在濃度為3g/L和6g/L時膜層被磨穿;在電流密度為12A/dm2和14A/dm2時,隨著電解液濃度的升高,摩擦系數呈現先降低后升高的趨勢,觀察圖10,發現只有電解液為3g/L時才出現膜層磨穿的現象,6g/L的磨損量略小于9g/L的磨損量。出現這種現象的原因是在電流密度為10A/dm2時低濃度下膜層厚度和硬度均較低,磨球很快磨穿膜層,隨著電解液濃度升高到9g/L時,膜層厚度和硬度均得到較大提升,使得耐磨性增強。在電流密度為12A/dm2和14A/dm2時,隨著電解液濃度的升高,電導率增加使得涂層的耐磨性提升,隨著電解液濃度的持續升高,雖然膜層厚度和硬度均得到提升,但因為微弧氧化程度的增加,表面粗糙度也會隨之提升,使得耐磨性降低。

3、小結

(1)電流密度的上升會提升膜層物相中金紅石的含量;表面微觀形貌變得越來越粗糙,孔隙率是先降低再上升的;膜層厚度變厚;膜層硬度上升。

(2)NaOH濃度的上升會提升膜層中金紅石的含量;樣品表面的孔洞明顯增多,孔隙率持續上升;膜層硬度上升。

(3)耐磨性受物相組成、膜層厚度、硬度及表面形貌等多方面綜合因素影響,無明顯規律,綜合分析6g/L,14A/dm2時耐磨性較好,摩擦系數僅為0.25左右,磨損量也較小。

(4)本次實驗通過單一體系電解液制備出了性能較好的氧化鈦陶瓷層,對比常規微弧氧化手段及其他表面改性手段,簡化了制備工藝。

[參考文獻]

[1] 張翔宇.醫用鈦基合金表面功能涂層[M].北京:機械工業出版社,2019.

ZHANGXY.FunctionalCoatingonMedicalTitaniumAlloySurface[M].Beijing:ChinaMachinePress,2019.

[2] GEETHAM,SINGHAK,ASOKAMANIR,etal.Tibasedbiomaterials,theultimatechoicefororthopaedicimplants—areview[J].ProgressinMaterialsScience,2009,54(3):397-425.

[3] KASSABMM,RADMERTW,GLOREJW,etal.Aret-rospectivereviewofclinicalinternationalnormalizedratiore-sultsandtheirimplications[J].TheJournaloftheAmericanDentalAssociation,2011,142(11):1252-1257.

[4] 李晉波.醫用鈦表面改性及其抗菌性和生物活性研究[D].長沙:湖南大學,2012.

LIJB.StudyonSurfaceModificationandAntibacterialac-tivityofMedicaltitanium[D].Changsha:HunanUniversi-ty,2012.

[5] 張 蕊,萬 熠,艾 興,等.植入體加工表面氧化鈦薄膜的形成[J].四川大學學報(工程科學版),2015,47(2):214-218.

ZHANGR,WANY,AIX,etal.TitaniumOxideFilmGen-erationonMachinedImplantSurface[J].JournalofSichuanUniversity(EngineeringScience),2015,47(2):214-218.

[6] 尚少偉,朱新河,馬春生,等.鋁合金微弧氧化/電泳復合涂層耐蝕減摩性能[J].大連海事大學學報,2022,48(1):113-119.

SHANGSW,ZHUXH,MACS,etal.Corrosionresist-anceandantifrictionpropertiesofaluminumalloymicro-arcoxidation-electrophoreticcompositecoating[J].JournalofDalianMaritimeUniversity,2022,48(1):113-119.

[7] 肖 帆,陳勁宇,姜珍蘭,等.鈦合金表面TiO2薄膜制備及生物活性研究[J].浙江工業大學學報,2019,47(1):53-57.

XIAOF,CHENJY,JIANGZL,etal.PreparationandbioactivityofTiO2thinfilmsontitaniumalloysurface[J].JournalofZhejiangUniversityofTechnology,2019,47(1):53-57.

[8] PENGZ,ZHANGZ,WEIL,etal.EffectofTi-OHgroupsonmicrostructureandbioactivityofTiO2coatingpreparedbymicro-arcoxidation[J].AppliedSurfaceScience,2013,268(1):381-386.

[9] 熊震國,劉明輝.直流微弧氧化制備的兩種氧化鈦涂層生物活性研究[J].稀有金屬材料與工程,2013,42(S2):582-584.

XIONGZG,LIUMH.BioactivityofDifferentTitaniaCoat-ingsPreparedbyDCMicroarcOxidation[J].RareMetalMaterialsandEngineering,2013,42(S2):582-584.

[10] 劉忠德,向正群,張中元,等.電流密度對鈦合金微弧氧化膜的影響[J].輕金屬,2008(1):48-51.LIUZD,XIANGZQ,ZHANGZY,etal.EffectofCur-rentdensityonTitaniumAlloymicro-arcoxidationcoating[J].LightMetals,2008(1):48-51.

[11] 何巧成.電參數及納米TiO2改性7075鋁合金微弧氧化膜的研究[D].哈爾濱:哈爾濱理工大學,2021.

HEQC.StudyontheModificationof7075AluminumAlloymicro-arcoxideFilmbyElectricparametersandNano-TiO2[D].Harbin:HarbinUniversityofScienceandTechnolo-gy,2021.

[12] 姜兆華,姚忠平,李延平,等.磷酸鹽對鈦合金微等離子體氧化陶瓷膜結構和耐蝕性的影響[J].材料科學與工藝,2004(1):75-79.

JIANGZH,YAOZP,LIYP,etal.EffectofphosphateonstructureandanticorrosivepropertiesofceramicfilmgrownonTialloybymicro-plasmaoxidation[J].MaterialsScienceandTechnology,2004(1):75-79.

[13] CHUC,XIAOH,JINGB,etal.Surfacemodificationofbiomedicalmagnesiumalloywiresbymicro-arcoxidation[J].TransactionsofNonferrousMetalsSocietyofChina,2014,24(4):1058-1064.

[14] KUMARCAV,RAJADURAIJS.Influenceofrutile(TiO2)contentonwearandmicrohardnesscharacteristicsofaluminium-basedhybridcompositessynthesiedbypowdermetallurgy[J].TransactionsofNonferrousMetalsSocietyofChina,2016,26(1):63-73.

相關鏈接