激光焊接作為一種高能束焊接方法廣泛應(yīng)用于航天航空、汽車制造等領(lǐng)域中金屬材料的連接。激光焊接的焊接區(qū)域周圍溫度梯度很大,焊接后的構(gòu)件殘余應(yīng)力過大,極易產(chǎn)生變形或裂紋。因此準(zhǔn)確地模擬和認(rèn)識(shí)激光焊接熱力耦合過程,對(duì)鈦合金激光焊接工藝中應(yīng)力和變形的預(yù)測(cè)及結(jié)構(gòu)質(zhì)量的保證有重要參考意義。

早在20世紀(jì)70年代,就有許多國(guó)外學(xué)者開始對(duì)激光焊接機(jī)制進(jìn)行了深入研究。其中對(duì)TC4鈦合金激光焊接殘余應(yīng)力的產(chǎn)生機(jī)理及焊接過程中瞬態(tài)熱應(yīng)力應(yīng)變場(chǎng)的研究,一直是焊接工作者關(guān)注的問題。在焊接數(shù)值模擬中通常使用平面分布的高斯熱源、體積分布的橢球形熱源、雙橢球形熱源和柱狀熱源模型等,利用這些熱源人們成功進(jìn)行了很多焊接結(jié)構(gòu)模擬,解決了一些工程問題。但上述幾種熱源有的片面強(qiáng)調(diào)能量的面分布或是體積分布,熱源模擬的焊接熔池形狀與實(shí)際的焊縫熔合線吻合并不理想。高斯面熱源所模擬的焊縫熔寬大,熔深小,熔池呈淺碟形,適合穿透深度較小的傳熱分析,忽略了激光對(duì)于表面以下熔池的挖掘作用。當(dāng)熱源類型為組合熱源時(shí),雖然兼顧能量在熔池表面以及內(nèi)部分布,但是數(shù)學(xué)模型復(fù)雜,在有限元計(jì)算時(shí)計(jì)算量大,計(jì)算時(shí)間長(zhǎng)。本文所采用的高斯分布的雙橢球體熱源不僅在熔池內(nèi)部較為吻合,表面的溫度相差不大,而且是單個(gè)數(shù)學(xué)模型,計(jì)算量小并且花費(fèi)時(shí)間較短,并且接近焊接生產(chǎn)實(shí)際。

1、理論基礎(chǔ)

1.1 有限元控制方程

焊接是一個(gè)局部快速加熱至高溫隨后快速冷卻的過程,隨著熱源的移動(dòng),整個(gè)焊件的溫度隨時(shí)間和空間急劇變化,材料的熱物理性能也隨溫度劇烈變化。因此,焊接溫度場(chǎng)分析屬于典型的非線性瞬態(tài)熱傳導(dǎo)問題。

非線性瞬態(tài)熱傳導(dǎo)問題的控制方程為:

1.2 雙橢球熱源數(shù)學(xué)模型

由于激光束在焊接的過程中是移動(dòng)的,所以實(shí)際中投射在焊件表面的熱流密度的分布特點(diǎn)是在靠近熱源中心前面的區(qū)域溫度梯度較大,位于熱源中心后面的區(qū)域溫度梯度變化較緩。為了有效地解決這一問題,John Glodak在20世紀(jì)80年代中期提出了雙橢球型的熱源模型,該模型的前、后半部分分別是1/4的橢球,對(duì)應(yīng)的能量分?jǐn)?shù)分別為為和。

1.3 有限元模型

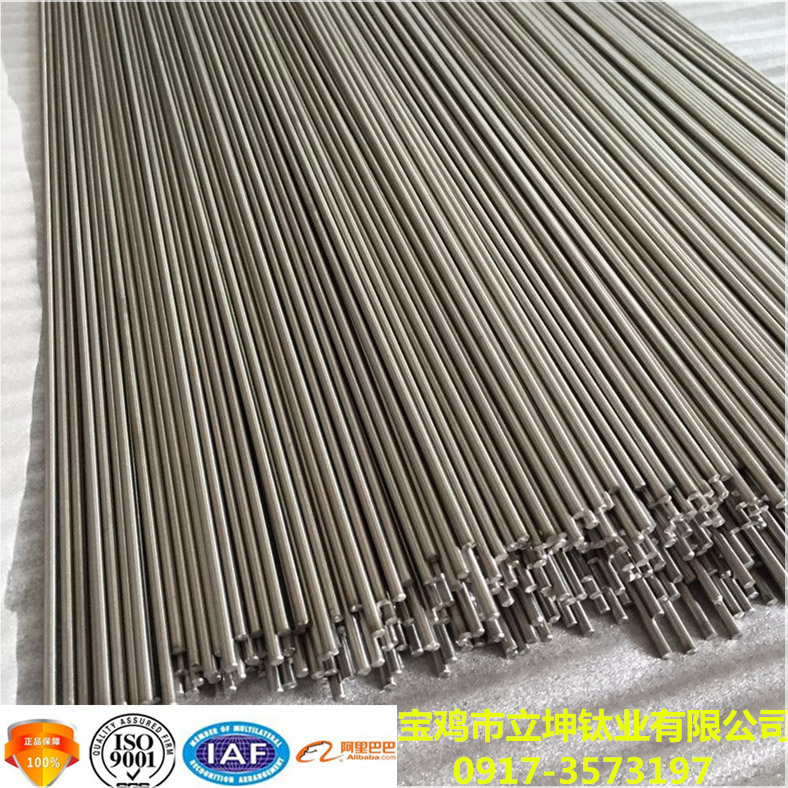

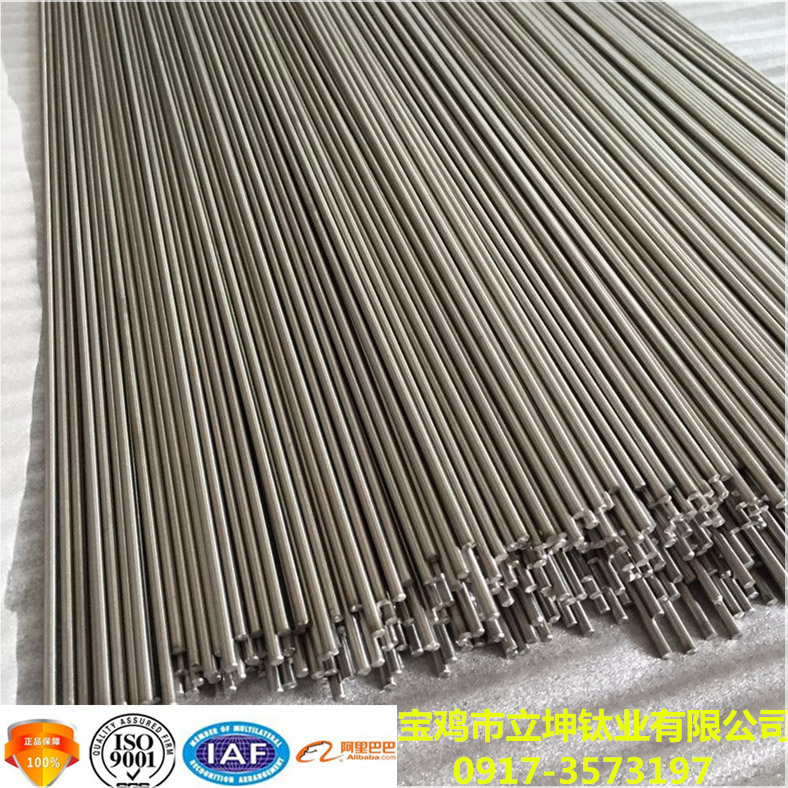

本文使用商業(yè)有限元軟件ABAQUS創(chuàng)建一塊尺寸為0.04×0.04×0.003m3的平板,平板中間設(shè)置長(zhǎng)0.04m、熔寬6mm、余高0.5mm的焊縫,將焊縫分解成8道。綜合考慮計(jì)算模型的準(zhǔn)確性和時(shí)效性,將中間部分網(wǎng)格相應(yīng)縮小。

ABAQUS靈活的子程序接口可以有效地實(shí)現(xiàn)熱源的加載和模擬TC4激光焊接過程的特征。TC4鈦合金的密度kg/m3,對(duì)流換熱系數(shù)為K=20J/M2?S?℃,玻爾茲曼常數(shù)為A=5.67E-08,材料力學(xué)屬性如表1所示。

2、結(jié)果分析

2.1 溫度場(chǎng)分析

為熱源沿焊縫方向移動(dòng)時(shí)縱向各點(diǎn)的溫度變化。可以看出:焊件材料受熱溫度急劇上升,到達(dá)最高點(diǎn)后,而后由于熱源的離開,使其處于冷卻凝固狀態(tài),焊件溫度會(huì)迅速降低,最后溫度均趨于一致,各點(diǎn)處焊件的加熱速度都大于其冷凝速度。

為垂直焊縫方向的節(jié)點(diǎn)溫度變化。可以當(dāng)出激光熱源移動(dòng)到截面上時(shí)溫度迅速上升,當(dāng)熱源向前移動(dòng),焊件材料處于冷卻凝固狀態(tài),故溫度迅速降低,沿溫度方向上,溫度峰值漸漸降低,最后各節(jié)點(diǎn)的溫度趨于一致。

2.2 應(yīng)力場(chǎng)分析

可以看出,第一個(gè)節(jié)點(diǎn)在冷卻的過程中在X軸向呈現(xiàn)壓應(yīng)力,最后一個(gè)點(diǎn)在X軸向應(yīng)力幾乎為零。可以解釋為激光熱源移動(dòng)到某一位置時(shí),焊件的溫度迅速升高而膨脹,由于受到周圍冷態(tài)材料的制約,形成壓應(yīng)力。當(dāng)焊件材料的溫度達(dá)到熔點(diǎn)時(shí),焊件會(huì)熔化形成熔池,熱應(yīng)力會(huì)迅速降為零。位于熱源后方的材料,其溫度迅速降低而冷卻凝固,焊縫收縮會(huì)受到周圍金屬的制約產(chǎn)生拉應(yīng)力,但在第一個(gè)節(jié)點(diǎn)恰恰相反。由圖3(b)可以看到,在深度方向離熱源越近的節(jié)點(diǎn)壓應(yīng)力越大,可以解釋為在熱源到達(dá)節(jié)點(diǎn)時(shí),該點(diǎn)迅速產(chǎn)生壓縮變形,受到下方節(jié)點(diǎn)拉力而形成拉應(yīng)力。??t=30s時(shí),焊件基本冷卻,殘留在焊件內(nèi)部的殘余應(yīng)力趨于不變。

3、結(jié)論

(1)TC4焊接殘余應(yīng)力計(jì)算結(jié)果表明,焊縫大部分區(qū)域的殘余應(yīng)力為拉應(yīng)力,其最大值接近或者超過屈服應(yīng)力。

(2)運(yùn)用ABAQUS軟件,通過DFLUX程序?qū)崿F(xiàn)激光焊接時(shí)雙橢球熱源的數(shù)值模擬。結(jié)果表明,雙橢球熱源模型能夠較準(zhǔn)確地反映焊接實(shí)際,可以為焊接工藝參數(shù)的選擇及殘余應(yīng)力的調(diào)控提供參考。

相關(guān)鏈接