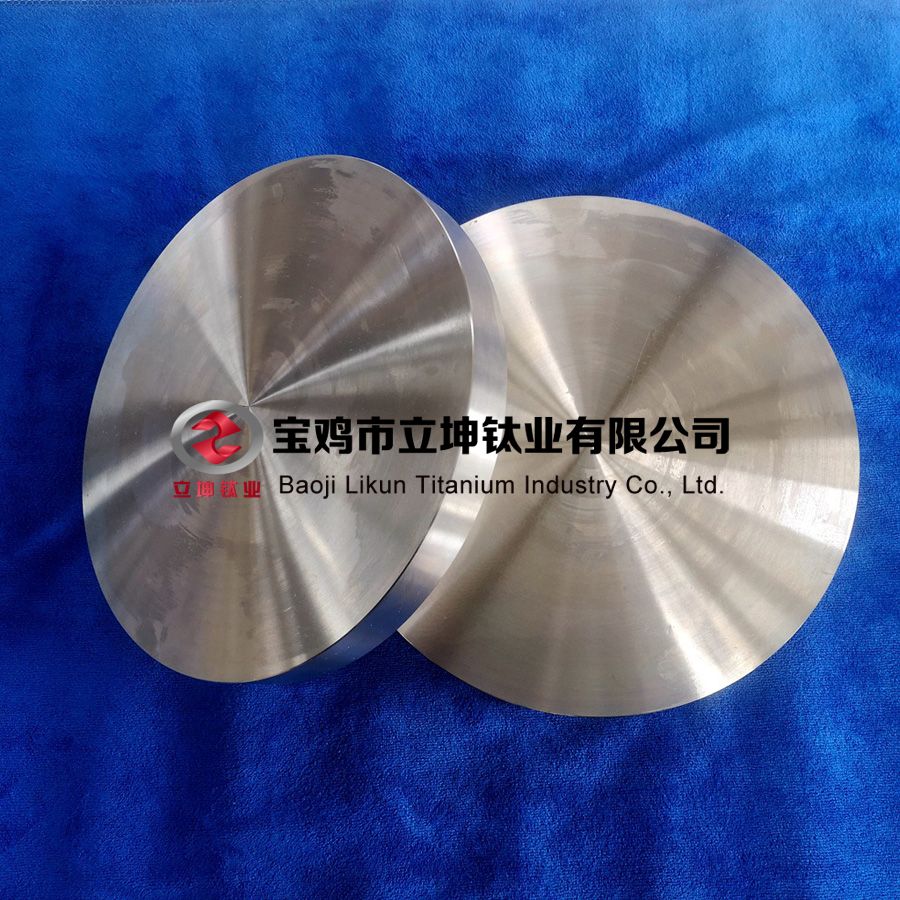

制定焊接工藝是焊接生產的關鍵環節,其合理與否直接關系到裝備產品的性能和質量、生產率以及制造成本等重要問題。焊接工藝應根據產品設計的技術要求和圖樣,結合現有的條件和經驗進行制定,焊接工藝是關于焊接過程中的一整套技術規定,包括焊前準備、焊接材料、焊接設備、焊接方法、焊接順序、焊接操作的最佳選擇和焊后處理等步驟。立坤鈦業結合近10年的海洋工程領域用鈦合金管、鈦合金鍛件等材料的焊接方法、焊接材料、焊前準備和焊接保護等。給大家分享如下:

1、鈦及鈦合金的焊接方法

海洋工程鈦及鈦合金最常用的方法是鎢極氬弧焊。近年來,激光焊、電子束焊、等離子弧焊、電阻焊、釬焊和擴散焊也得到應用。制定工藝時可根據施焊鈦合金工件的形狀、尺寸、用途和組織狀態等情況而選定具體的焊接方法。

2、焊接材料

根據裝備或產品研制生產對焊接接頭性能的要求正確選擇焊接材料。一般情況下,可按有關規定選用相應牌號焊絲充當填充材。當遇到由于焊接中雜質的影響而使得焊接接頭強度達標有余而塑性不足時,就要改用強度級或合金化程度較低的焊絲來焊接,以作調控。這種所謂“低匹配”焊接技術并不鮮見,成為鈦合金焊接特點之一。此外,保護氣體的純度等因素,如其雜質含量是否超標等問題也要注意,需要制定檢驗其純度的操作程序。

3、焊前準備

焊前準備包括接頭、坡口形式和尺寸的選擇,焊前表面清理及工裝夾具選用等。

①接頭、坡口形式和尺寸鈦合金焊接接頭及坡口形式,與鋼結構的無多大差別,但設計時應考慮鈦合金熔焊特點。選擇坡口形式與尺寸時,應盡量減少焊接層次與填充金屬量,以降低焊縫的累積吸氣量,避免接頭塑性下降;盡可能不采用永久性墊板。接頭形式、坡口形式及尺寸可參考相關焊接標準。可采用氧-乙炔或等離子焰進行切割下料,加工坡口前要去除切邊的氧化層。坡口加工原則上采用機械加工。

②焊前表面清理焊接前,鈦合金待焊區及其周圍必須仔細清理,去除污物及氧化膜并保持工件干燥。

a.表面除油。

鈦合金表面除油方法有兩種:一種是用汽油、酒精或丙酮進行整體或局部擦拭除油;另一種是用上述方法除油后,再用化學清洗劑作進一步除油。化學除油液配方為:

氫氧化鈉20~50g/L、無水碳酸鈉不小于30g/L、磷酸三鈉20~30g/L、硅酸鈉3~5g/L。將零件浸人60~90℃的上述溶液中, 經5~10min后, 用流動熱水沖洗, 然后用冷水沖

洗,最后用清潔、干燥、無油的壓縮空氣吹干。

b.表面酸洗。

鈦合金表面酸洗的目的是去除表面氧化膜。常用的鈦合金酸洗液配方及方法有:

硝酸40%、氫氟酸20%、水58%。在室溫下浸泡15~20min, 然后用水沖洗。

硝酸50~60mL、鹽酸200~250mL、氟化鈉45~50mL、水約724mL。浸泡時間約7min, 然后用水沖洗。

鹽酸250g、氟化鈉50g、水700g。浸泡時間10~20min, 然后用水沖洗或在上述溶液中處理。

去除厚氧化膜后,再放入硝酸(1份)、氫氟酸(1份)、水(3~4份)的溶液中進行光機

c.表面打磨。

鈦合金零件不能在氫氟酸溶液中沙蝕(清洗)時間大長,否則會吸氫。因此,為了去除較厚的氧化膜,可在酸洗前將坡口邊緣30~50mm處用直徑0.34mm的不圍內刮削。

銹鋼鋼絲刷打磨干凈。若酸洗后仍不干凈,則可用硬質合金刮刀在坡口邊緣10~20mm范圍內刮削。

在清理鈦合金表面時,一些操作細節也不能忽視,否則可能會釀成焊接質量問題,操作要點如下:不能戴橡膠手套,因為溶劑和橡膠手套中的某些成分反應后會使焊縫產生氣孔;

焊接區域禁用棉紗手套,以免棉絲殘留在被焊區;禁止用氯化物溶液脫脂,否則在使用過程中焊縫會產生應力腐蝕裂紋;清理后的工件及焊絲應放置在通風干燥處,且與鐵器隔離,防

止鐵離子污染;焊前不能用鐵器敲打焊件,否則在焊縫中會殘留多余鐵質,產生鐵污染,致使焊縫滲鐵變脆;焊件清理后應盡快進行焊接或包裝好;最好將焊絲放在80℃烘干箱中烘

1h左右。

③熔焊用夾具

由于鈦合金比強度高,同類結構件采用鈦合金時,其厚度相對于鋼件要薄一些,且鈦合金彈性模量較小,焊接時變形相對要大些,因此焊接時盡可能采用專用夾具,這樣可以保證接頭的裝配精度,有效控制焊接變形。設計夾具時要注意氣體保護效果,并盡可能加快焊縫及熱影響區的冷卻速度。

4、焊接保護

鑒于鈦對空氣中的氧、氮、氫等氣體具有很強的親和力,要求對焊接區采取良好的保護措施,以確保焊接熔池、焊縫金屬及溫度超過350℃的熱影響區的正反面與空氣隔絕。這是鈦合金焊接工藝的一個重要步驟,包括正確選擇焊炬、拖罩、背面保護裝置以及合適的保護氣體和流量等。

5、焊接工藝參數選擇

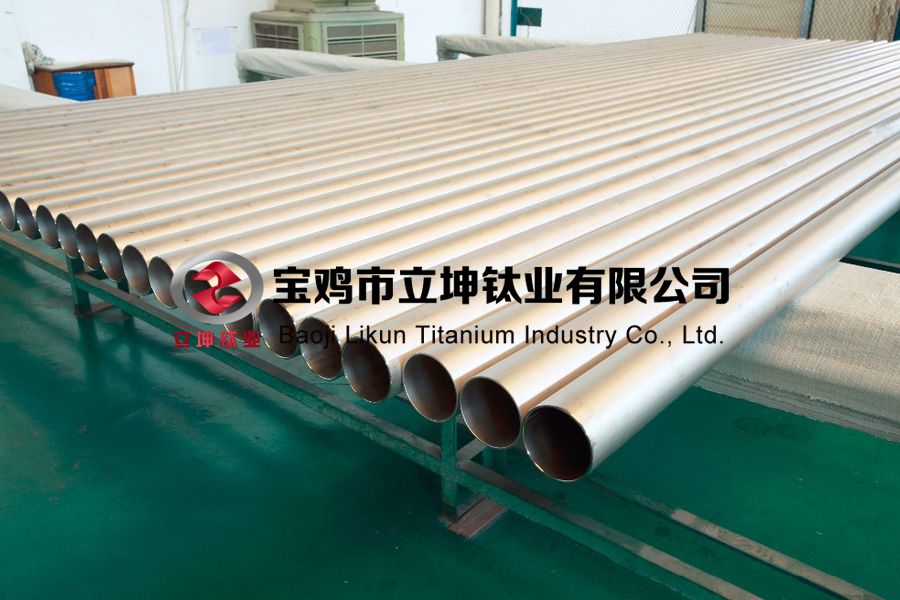

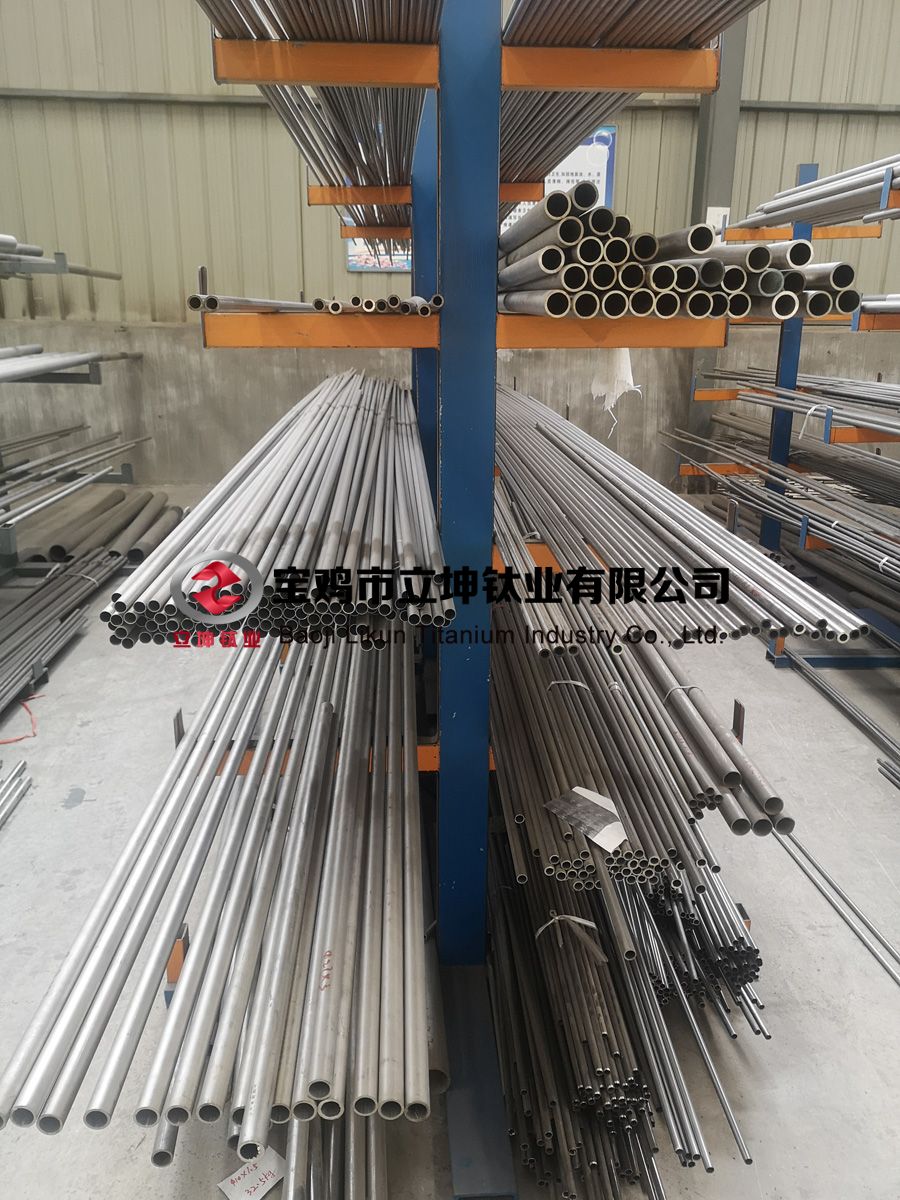

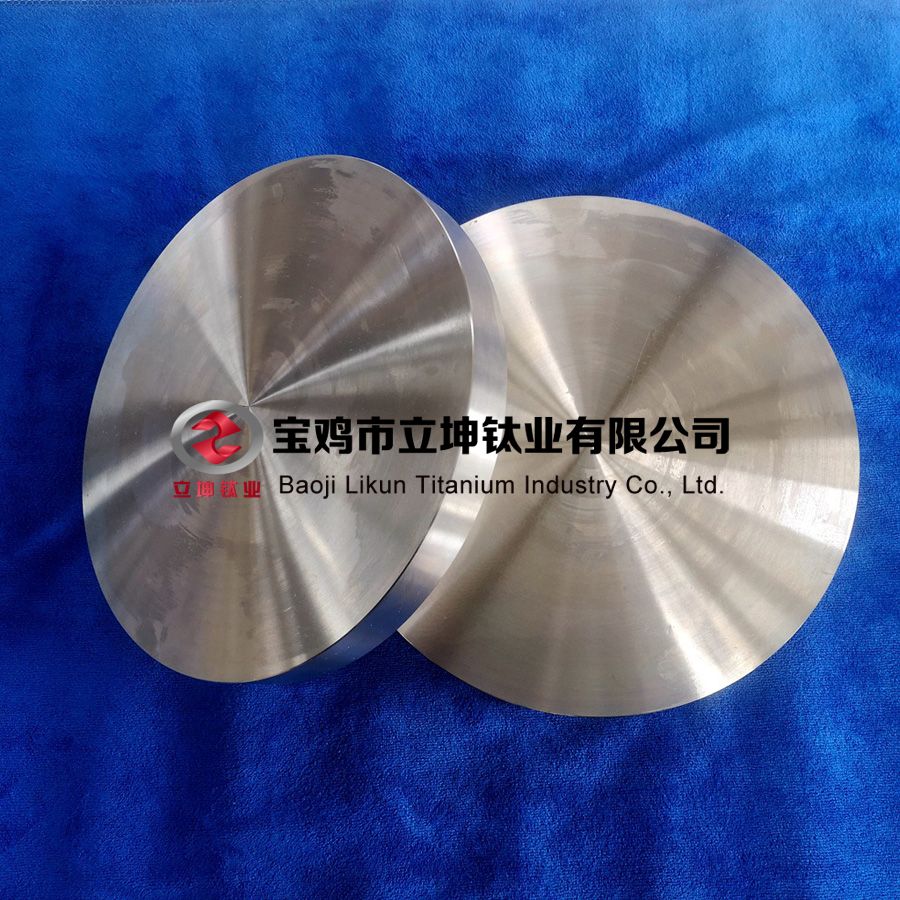

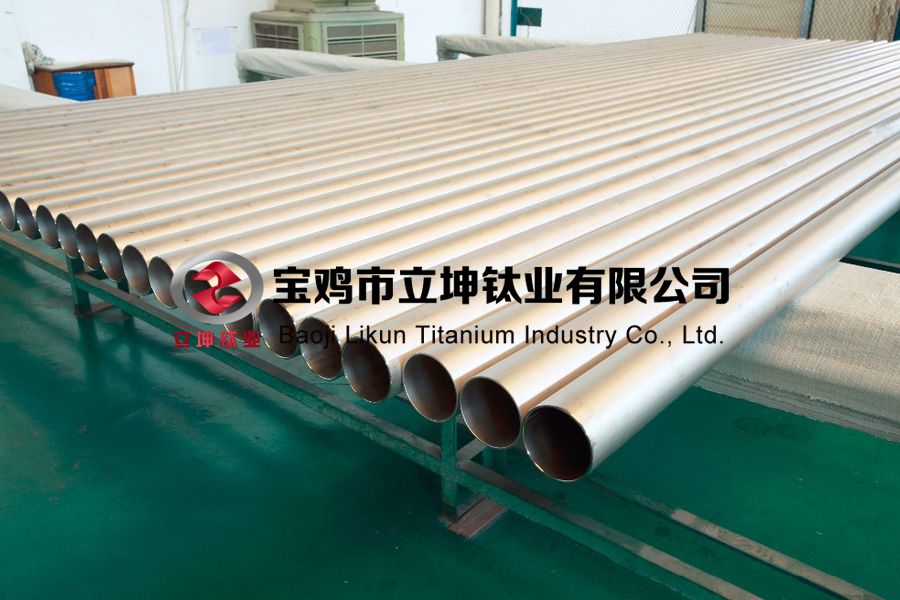

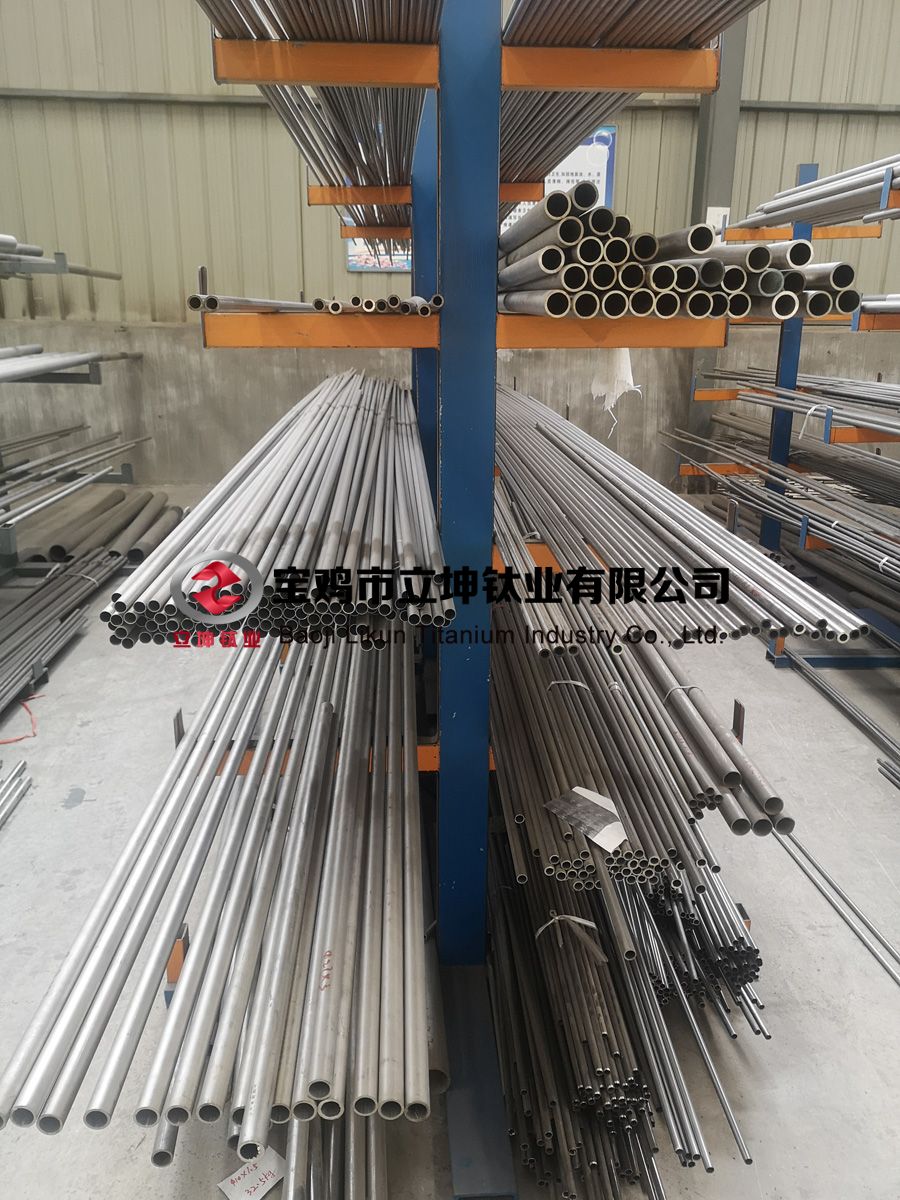

選擇鈦合金的焊接工藝參數是制定海洋工程中鈦合金管/鍛件的重要內容。這將在以后的技術資料中進行分享。

相關鏈接