TC11合金為(α+β)兩相鈦合金,由于其具有較好的綜合性能,在航空航天、艦船領域得到廣泛應用。該合金在成形過程中對工藝參數很敏感、變形溫度范圍窄、變形抗力大,其變形行為和組織性能一直是研究熱點。

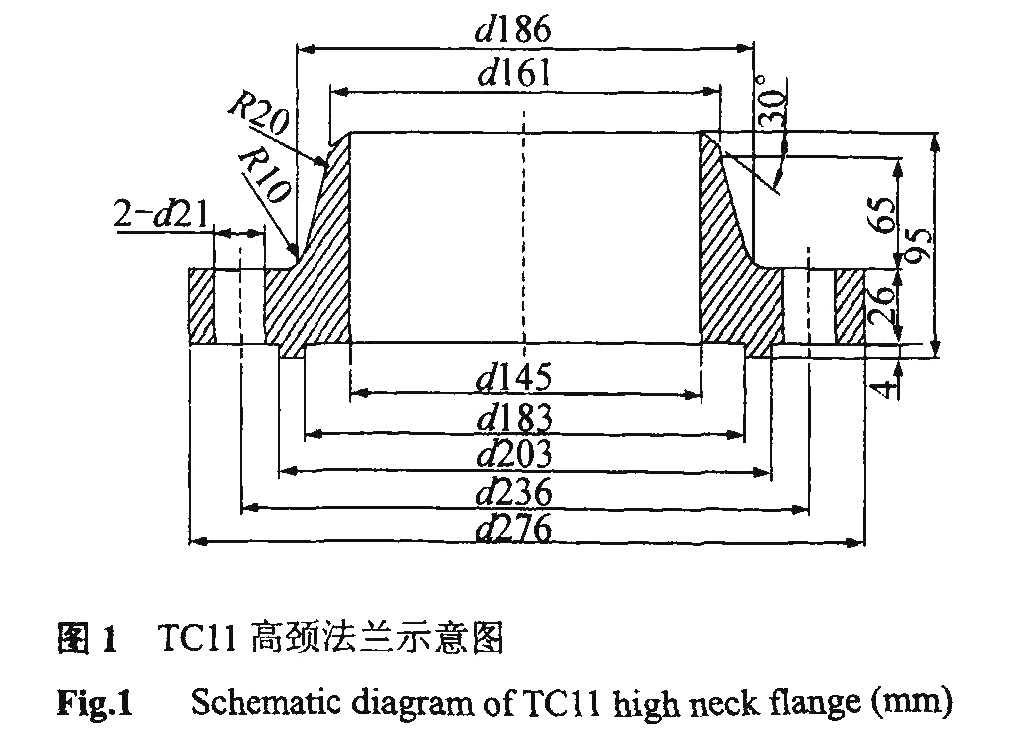

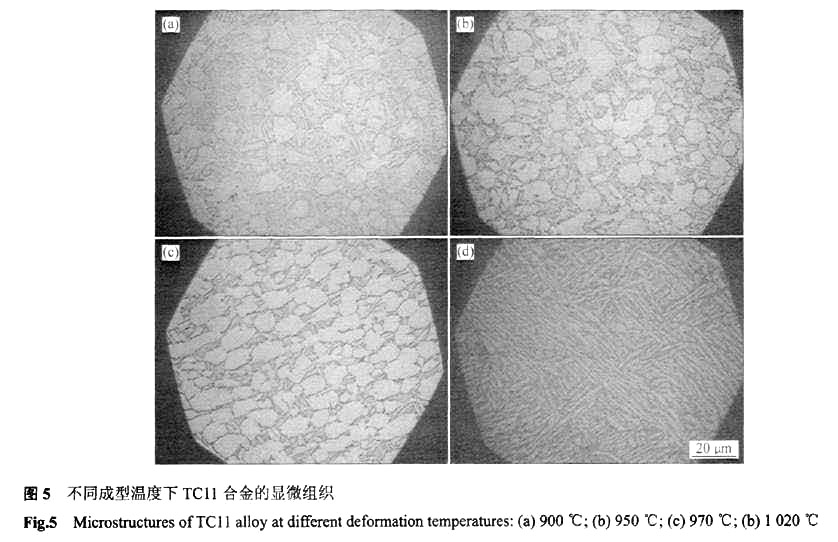

TC11高頸鈦法蘭具有底盤直徑大、頸部高的特點(見圖1),成形難度很大,需要較大能量的設備。因此,為最大限度地減少成型過程中的擠壓力以及在成形過程中各種缺陷及原材料損耗,需設計合理的成型模具;為提高產品的使用性能,需優化成型工藝,并研究不成型工藝對其組織性能的影響規律。

1、模具設計據

TC11高頸法蘭底盤直徑大、頸部高、變形 抗力大的特性,為使變形坯料能夠順利成形,必須最大限度地減少毛坯在成型過程中的變形抗力。因此,采用反擠壓及局部墩擠方式成型法蘭毛坯。

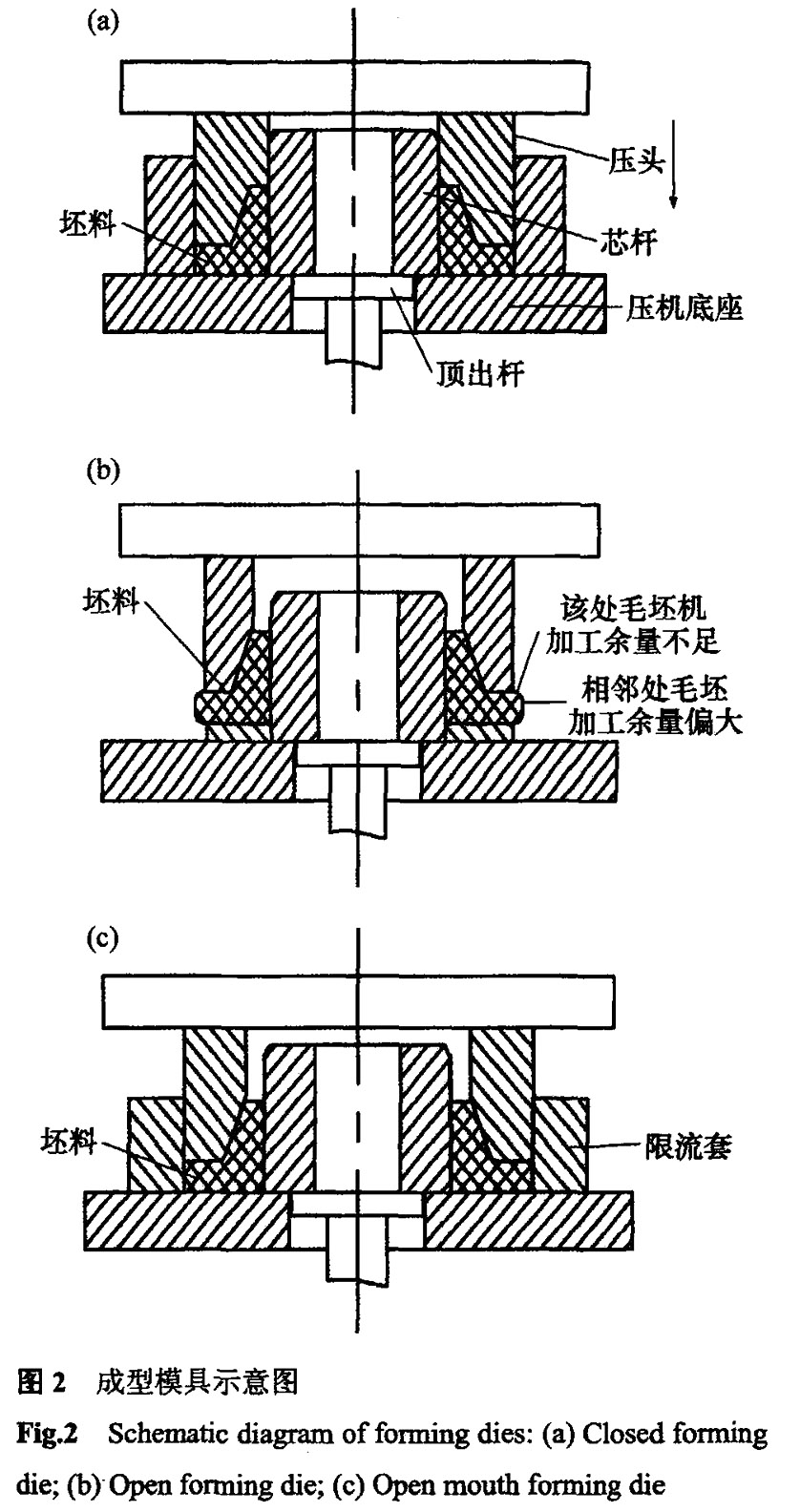

1.1 封閉式成型模具設計

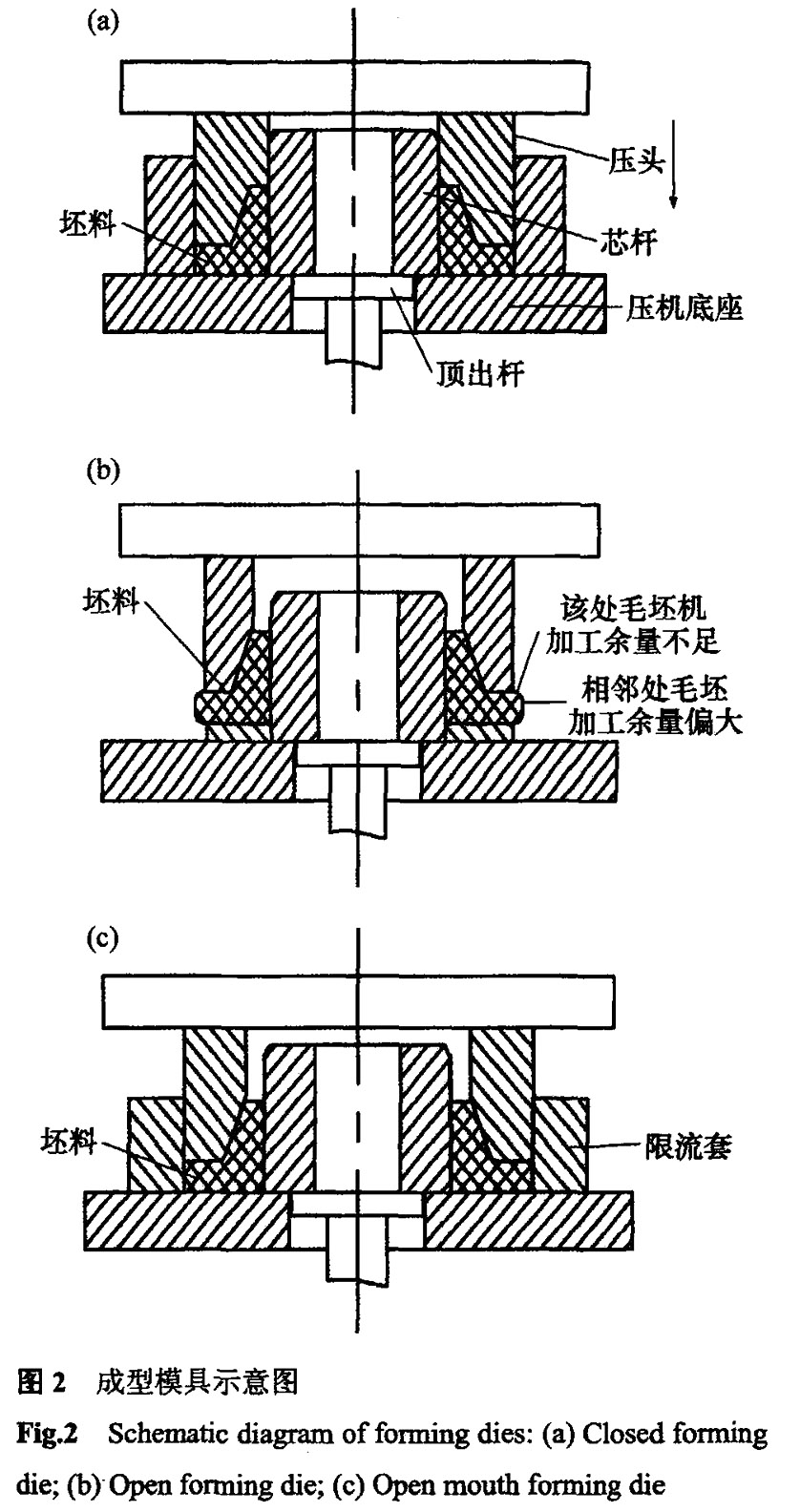

在成型TC11合金模鍛件時,為了減少原材料損耗,達到精鍛的目的,一般采用封閉式模具成型。為此設計了封閉式成型模具(見圖2(a)),并進行成型試驗。

封閉式模具成型效果很不理想,主要是由于TC11合金在擠壓成形過程中產生的變形抗力很大,為使變形坯料能夠順利充滿模腔,施加很大的成型壓力,成型模具和設備受到了嚴重的損耗。經成型試驗后成型下模完全開裂報廢,油壓機底座也出現明顯的凹坑,并且由于對變形坯料施加了很大的成型壓力,TC11成型毛坯表面裂紋很多,甚至部分毛坯開裂報廢。

1.2 開放式成型模具設計

為了最大限度地降低成型壓力,提高壓機及模具的使用壽命,減少法蘭毛坯表面裂紋,設計了開放式成型模具(見圖2(b)),并進行成型試驗。

開放式成型模具在TC11毛坯成型過程中雖能顯著降低設備的成型壓力,但無法限制法蘭底盤毛坯的徑向流動。由于法蘭毛坯底盤上、下端面接觸成型模具,熱量損失很快,坯料相鄰處溫度上的差異造成金屬流動時產生很大速度差異,從而形成底盤上、下端面機加工余量不足;而相鄰處金屬無約束徑向流動過快,機加工余量很大,材料利用率低(圖2(b))。為保證毛坯的順利機加工,需增加自由鍛校型工序,從而降低生產效率。

1.3 口部開放式成型模具設計

因為毛坯在變形過程中產生軸向和徑向流動,軸向流動變形抗力較大,大部分坯料朝徑向流動,因此,從限制坯料的徑向流動及減小擠壓力角度考慮,重新設計了口部開放式成型模具(見圖2(c)),并進行了成型試驗。

口部開放式成型模具對比開放式模具有個顯著的特點,即在下底板上固定1個控制毛坯徑向流動的限流套(圖2(c))。加裝限流套后,可以精確地限制法蘭底盤毛坯的徑向流動,最大限度地減少原材料損耗。對比開放式模具成型的毛坯單件質量可減少1.6kg,同時簡化了自由鍛校型工序。法蘭口部采用開放式模具設計后,該部分毛坯擠壓成型時無模具約束,同樣可以降低設備壓力,大大降低模具及設備損耗,提高法蘭毛坯的成型質量。

2、成型工藝

2.1 成型對TC11合金變形抗力的影響

為保證TC11變形坯料能順利充滿模腔、減少坯料表面缺陷,在很大程度上取決于TC11變形抗力的降低,因此研究成型工藝參數對TC11鈦合金變形抗力的影響規律。

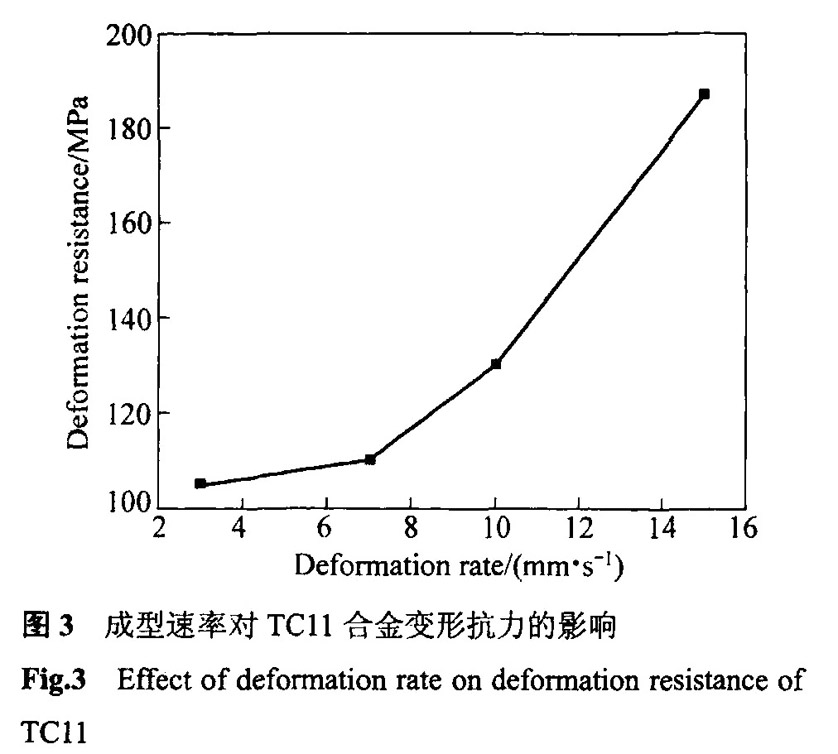

2.1.1成型速率對TC11合金變形抗力的影響

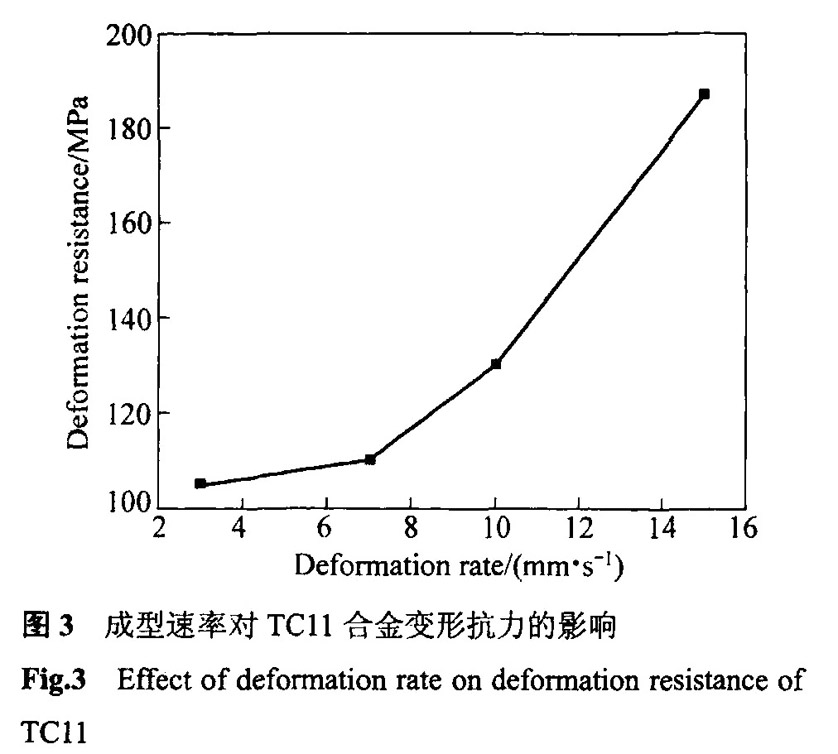

將d245mm/d138mm×80mm預制毛坯在2500t四柱油壓機上于970℃進行等溫成型試驗,壓機下行速率分別為3、7、10和15mm/s。在成型過程中,通過壓機的微機處理系統自動采集數據,試驗結果如圖3所示。

從圖3可以看出:隨著壓機下行速率的增加,成形毛坯所需的設備壓力單調增加,而且隨著下行速率的增大,設備壓力的增幅也越來越大。這是由于金屬塑性變形本質上就是位錯運動的結果,隨著應變速率的增加,變形時間縮短,單位時間內塑性變形量增加,促使更多的位錯同時發生,速度也增大,致使金屬內部的畸變程度加劇,位錯交滑移、擴散和攀移更加困難,并出現位錯塞積,使得繼續變形困難。同時,TC11合金來不及進行回復和再結晶或進行得不充分,這些都會造成TCl 1毛坯變形抗力的增加。

當壓機下行速率為3mm/s時,個別的成形法蘭毛坯底部有一條直徑為240~250mm的環狀褶皺,環狀褶皺的直徑與預制毛坯的外徑尺寸相同。這是因為TC11合金隨著變形溫度的降低,塑性急劇的下降,預制毛坯在模腔內成型時,端部外圓最先接觸到模腔,冷卻速度很快;由于變型速度過慢,使該處的金屬冷卻而不能徑向流動,而溫度高的部分繼續徑向流動;

由于坯料相鄰處溫度的差異造成坯料徑向流速的差異,從而形成環狀褶皺。因此,為了降低設備的成型壓力及減少環狀褶皺缺陷的產生,壓機最佳下行速率為7mm/s。

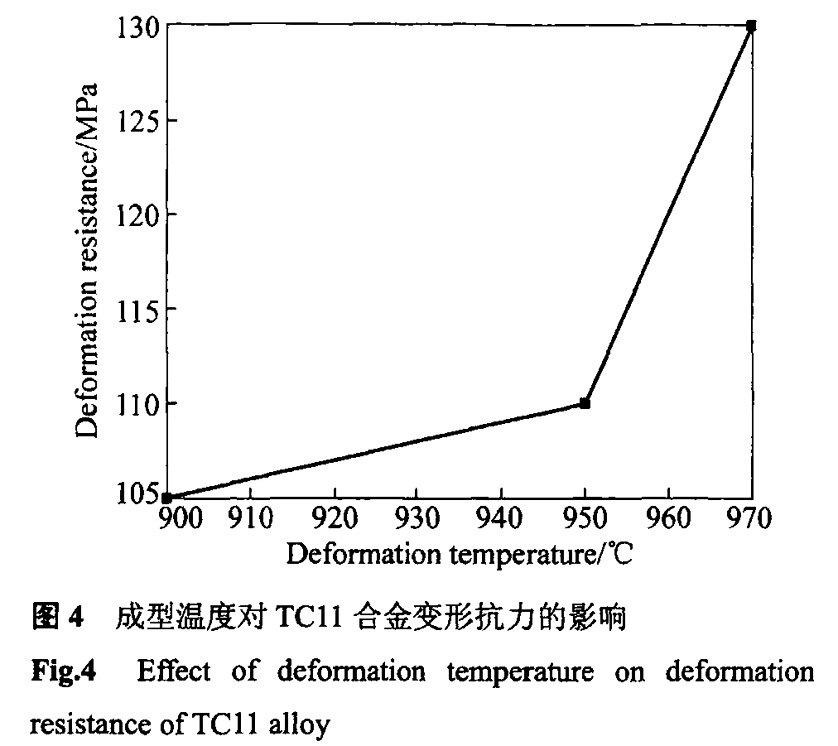

2.1.2成型溫度對TC11合金變形抗力的影響

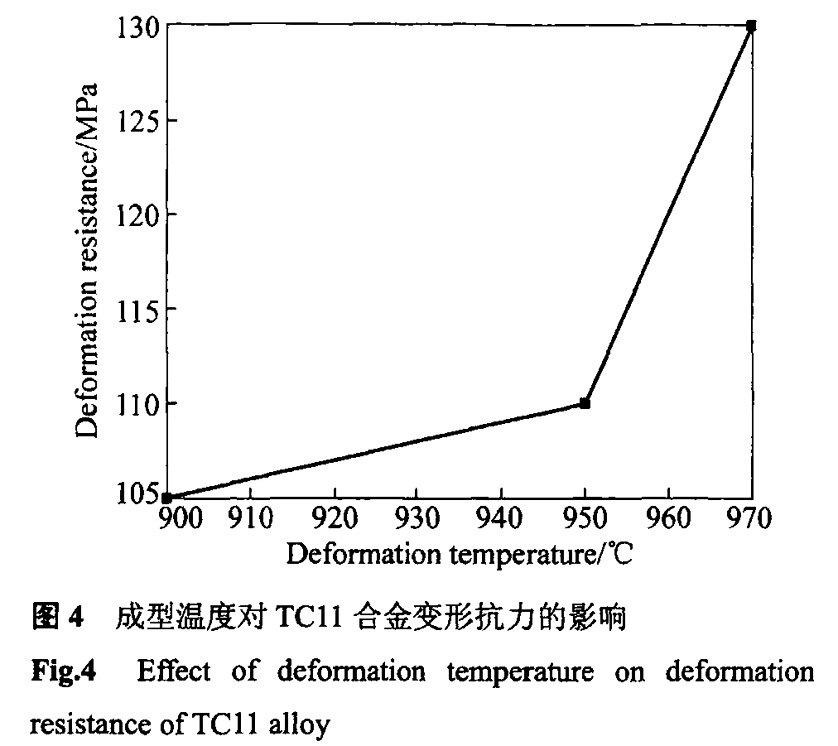

TC11合金的擠壓溫度以β相變點為基準,一般在低于口相變點30-100℃的溫度區域內進行擠壓。TC11合金相變點為998~1 010℃,因此,在加熱溫度為900、950、970℃,壓機下行速率為7mm/s時,測試不同擠壓溫度所需設備的成型壓力(圖4)。可以看出:隨著成型溫度的升高,金屬流動所需的設備壓力明顯降低。這是因為溫度升高,原子的熱運動加劇,原子間結合力減弱,從而導致流動應力降低。因此,為減小TC11合金的變形抗力,使金屬流動順利充滿模腔,應適當提高TC11高頸法蘭毛坯成型溫度。

2.2 成型溫度對TC11合金組織性能的影響

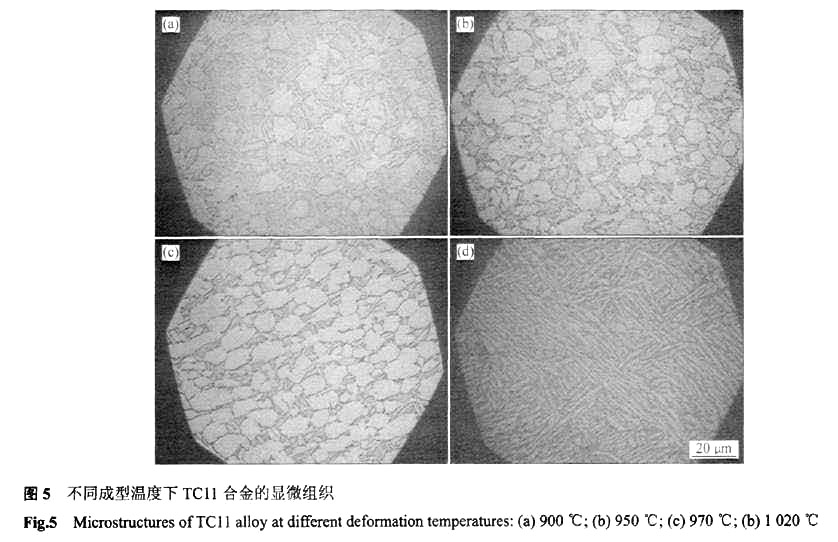

在擠壓TC11高頸法蘭的過程中,成型溫度是影響法蘭顯微組織及力學性能的關鍵因素。將d245mm/d138min×80 Im圓柱毛坯在不同的成型溫度及壓機下行速率為7mrn/s的條件下進行成型試驗。在經過不同成型溫度成型的毛坯上截取金相試樣及力學試樣,用OLYMPUS GX71金相顯微鏡觀察其顯微組織,并對試樣進行室溫拉伸及U型沖擊試驗。

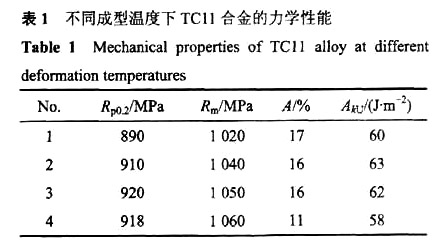

圖5(a)所示為成型溫度900。C時TC11合金的顯微組織。可以看出:由于成形溫度較低,組織有大量初生片條狀α相及球狀僅相,α相周圍分布著少量晶間β相。隨著成型溫度的升高,片層狀組織結構破碎和球化的程度提高,初生片條狀α組織減少;經950及970℃成型的顯微組織均為等軸初生α+β轉組織,且都比較均勻(圖5(b)、(c);經970℃高溫成型的顯微組織中聲轉組織略有增加,初生α相含量略有減少,且α邯轉組織都有體積增大及球化趨勢;當進一步提高成型溫度到1020℃時(圖5(d)),因已處于∥相區,組織呈現典型的片狀魏氏組織,具有完整原始的盧晶界,∥晶粒非常粗大,晶內針狀α相按一定位向排列。

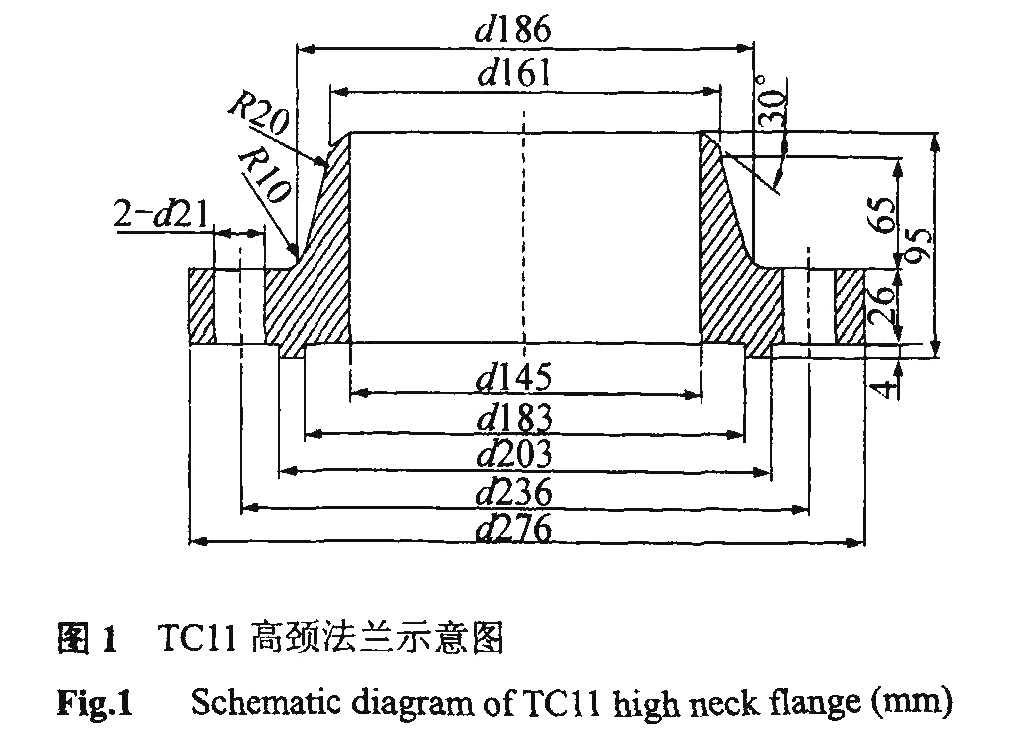

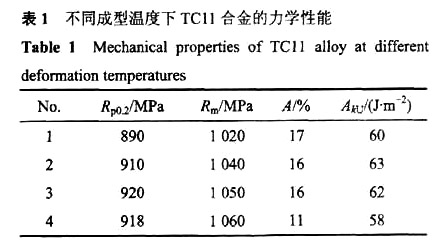

組織形態的變化對應著合金力學性能的變化。表1所列為TC11合金在不同成型溫度下的力學性能。由表1可以看出:在β相變點以下成型TC11高頸法蘭時,隨著成型溫度的升高及固溶強化效果的增強,TC11合金的強度明顯增加,由于。α相在高溫作用下的合并長大,α相聚集球化為等軸晶,塑性并不降低。

當成型溫度超過β相變點時,得到魏氏組織,即粗大的原始β晶界+針狀α相-該組織抗拉強度高但拉伸塑性及沖擊韌性極差。綜上所進,在溫度為970℃,壓機下行速率為7mm/s下成型所得的組織的強度指標和塑性指標具有較佳的配合。

3、結論

1)根據TC11高頸鈦法蘭加工圖紙確定丁法蘭成型模縣。采用口部開放式成型模具,反擠壓坯料時,可有效降低設備成型壓力,減少原材料損耗。

2)成型TC11高頸法蘭時,成型工藝隨著成型速率的降低及加熱溫度的升高,可有效降低TC11合金的變形抗力。

3)TC11高頸法蘭可采用970℃,壓機下行速率為7mm/s韻成型工藝,成型后的最微組織為等軸初生α+β轉組織,其有較好的綜臺力學性能。

相關鏈接