對于金屬材料,服役對象材料性質與零件性能之間存在正相關特性,為制備高強高韌金屬材料和長壽命金屬服役零部件,研究者們在不斷致力于新材料研發工作的同時,對材料微觀組織狀態的研究也從宏觀、介觀尺度不斷深入到微納尺度[1?2]。實際應用中,評判零部件使用壽命的重要因素之一是零件疲勞性能的穩定性,而影響零件疲勞性能穩定性的主要因素是制造和服役過程中組織性能的均勻性和穩定性。一方面,材料在制造加工過程中由于不同部位不均勻受力或受熱致使材料內部產生殘余應力;另一方面,由于制造加工過程形變相變不均勻,易造成零件基體損傷與缺陷波動,如應變硬化、位錯塞積、應力集中、成形缺陷等。當零件中殘余應力在特定服役條件下與外力耦合,會改變零件的實際受力狀態,易造成零件服役早期發生局部微區損傷缺陷區域失效,引起零件失效,最終導致其疲勞性能不穩定、離散度大。為了解決這類問題,采用時效技術,如自然時效(Natural stressrelief, NSR)以及人工時效 (Artificial stress relief,ASR) [3?8],其中人工時效主要包括時效熱處理(Thermal stress relaxation, TSR)和振動時效(Vibration stress relief, VSR),可在一定程度上有效地提升零件使用性能和疲勞壽命[9?10],TSR和VSR技術己在工業上獲得廣泛應用,但實際應用過程中仍存在明顯不足。例如,時效熱處理(TSR)的局限性主要體現在如下兩個方面:一方面,熱處理設備費用較高,能源消耗大;另一方面,構件可能出現熱處理變形的問題,同時也可能引入新的殘余應力[11?14]。振動時效(VSR)的局限性則主要體現在,對零件進行整體時效處理時局部振動應力過大易引起構件疲勞破壞[15?16]。

電磁脈沖處理是一種新型加工技術,具有綠色無污染、效率高等優勢。其采用接觸式或非接觸式交變脈沖電流或脈沖磁場作用于材料局部或者整體區域,利用電磁脈沖在短時間內與材料微觀組織和缺陷發生相互作用,通過脈沖電流或脈沖磁場產生的熱效應和非熱效應以及兩者耦合效應來改善材料微結構,提高材料力學性能或提升其使用性能。因此,電磁脈沖處理技術已經廣泛用于輔助成型制造[17?19]、輔助加工制造[20?21]、輔助熱處理[22?23]及電磁沖擊強化[24?25]等研究。

由于電磁脈沖作用于金屬材料時多場耦合的復雜性,其影響材料組織性能的微觀作用機理目前還沒有統一的觀點。目前學者們普遍認為這是多種效應復合作用的結果,包括焦耳熱效應[26?27],電子風力作用[28]和磁致伸縮效應[29]等,尤其與金屬內部位錯的運動密切相關[30?32]。同時,電磁脈沖對金屬材料的影響具有“局部針對性”或者“選擇性作用”特征[33?34],合金內部不同狀態的微區,對于電磁脈沖能量的響應往往不同。本文作者近期研究表明[35],在近室溫條件下,電磁脈沖對合金晶粒會產生微振動效應,合金不同位置處會發生非線性彈塑性變形,可調整如微織構、愈合微裂紋等微觀損傷,同時,對合金微觀缺陷,如空位、雜質原子、位錯、晶界和相界等產生非線性激勵作用,達到調控殘余應力和修復微納尺度損傷缺陷的目的。這啟發作者,可將電磁脈沖處理技術應用到調控成品金屬零件殘余應力中,即將電磁脈沖的微振動效應及焦耳熱效應進行有效結合,達到熱振復合時效工藝效果,為提高零件使用性能一致性和穩定性,進而提升零件疲勞壽命提供一種新思路。

TC11鈦合金最早是 20 世紀 50 年代中期由美國Crucible 公司研制出的一種新型抗氧化、超高強鈦合金,具有良好的抗氧化性能、優良的冷熱加工性能、較高的力學性能以及良好的環境抗力,已經用于制造航空發動機葉片[36?37]。但目前,TC11鈦合金葉片使用性能和疲勞壽命還有待提升。已有文獻表明,電磁場復合調控處理可通過基體微區形變相變改善葉片表層殘余應力分布,從而有效提升航空發動機鈦合金葉片的疲勞極限強度[38],但關于電磁場復合調控處理提升鈦合金葉片疲勞極限的物理機制,仍需開展更為深入的實驗與理論研究。本文將利用電磁脈沖能量對TC11鈦合金葉片進行電磁沖擊試驗,調控葉片整體殘余應力分布,提升成品葉片疲勞極限,同時,結合有限元仿真分析,針對電磁沖擊處理對TC11鈦合金葉片疲勞性能的影響機理進行進一步探討。

1、 實驗與仿真

1.1 實驗研究

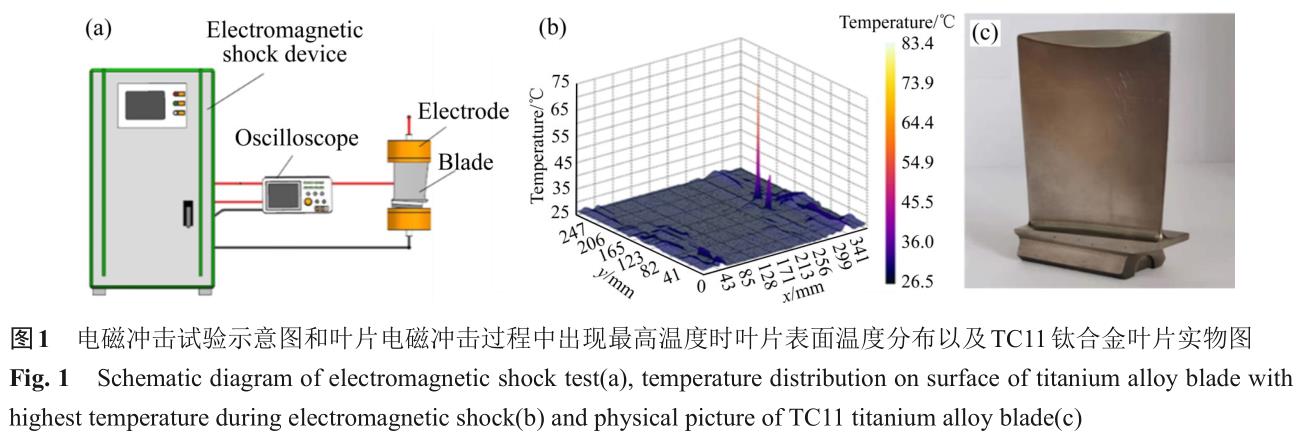

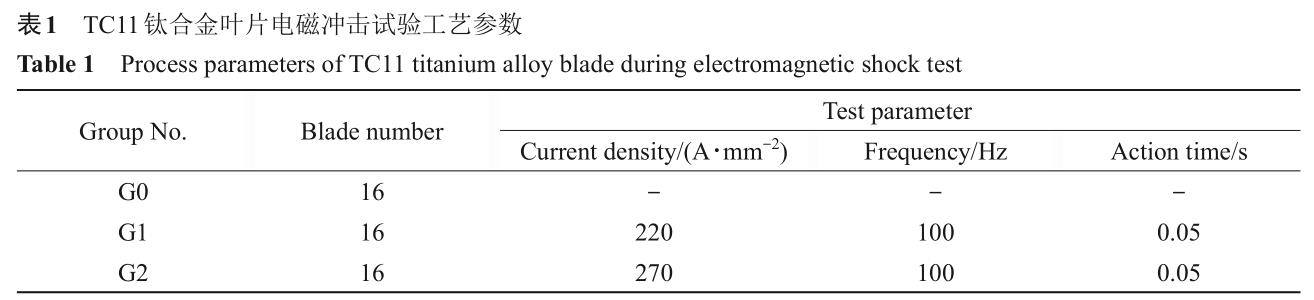

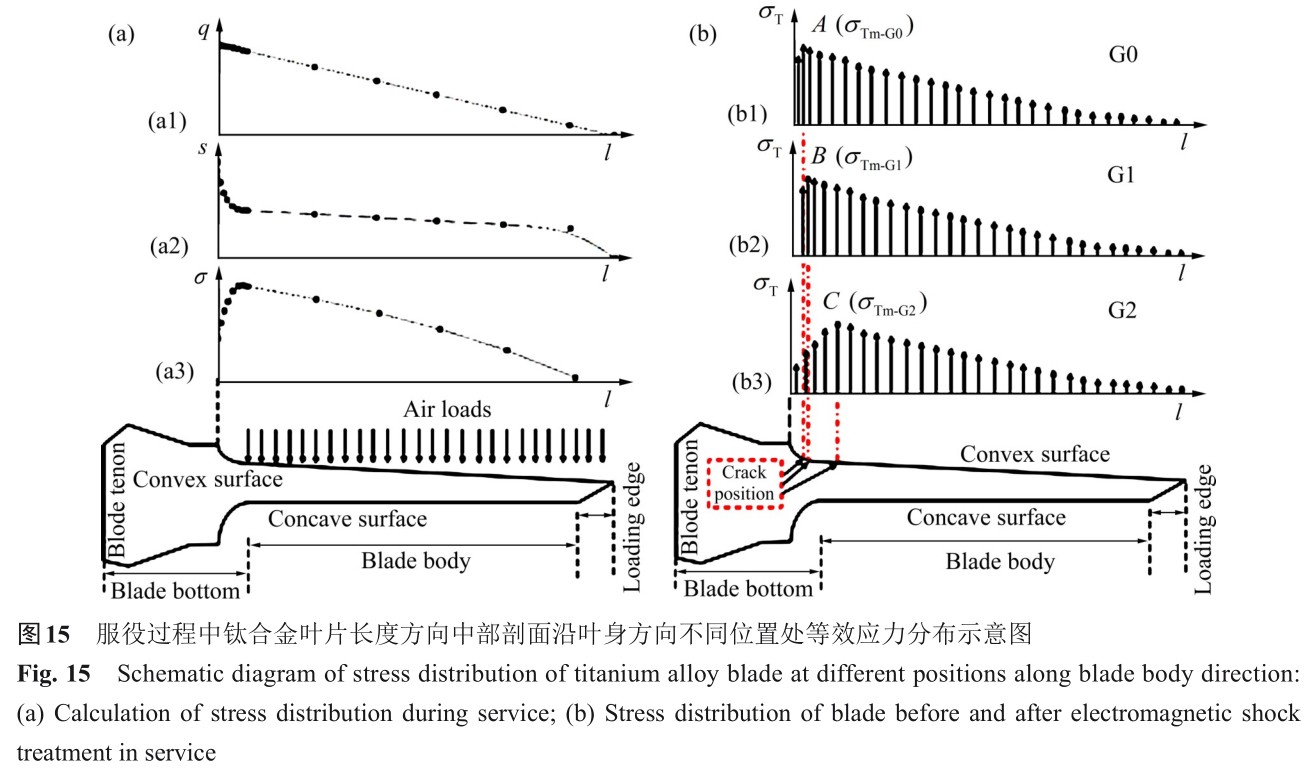

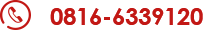

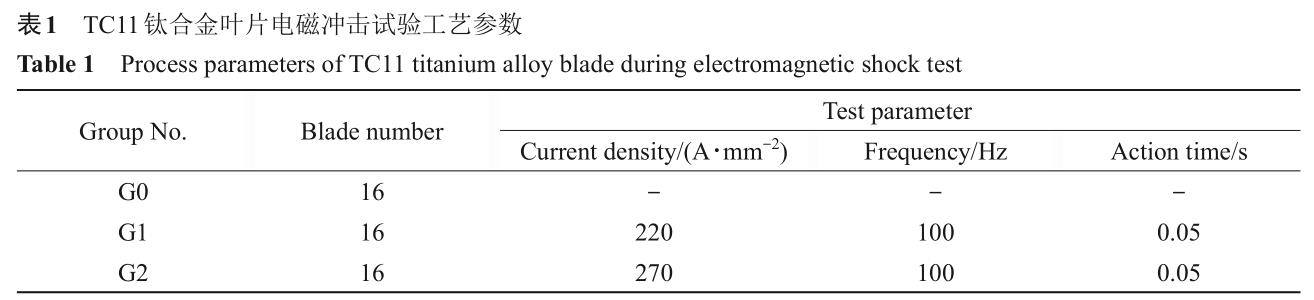

實驗選用噴丸后的 TC11鈦合金葉片成品件進行電磁沖擊試驗。采用自制的電磁沖擊裝置對TC11鈦合金葉片進行電磁沖擊試驗,電磁沖擊裝置示意圖如圖 1(a)所示。試驗主要工藝參數如表1所示,電磁沖擊過程中使用FOTRIC 226紅外熱像儀監測葉片表面溫度變化情況,結果如圖 1(b)所示,試驗過程中試樣表面最高溫度未超過 60 ℃。

電磁沖擊試驗結束后,取未處理葉片組(G0)和電磁沖擊處理后葉片組(G1和G2)中的1#~15#葉片用于振動疲勞測試,16#葉片用于殘余應力測試。

采用激振技術,依據航標《發動機葉片及材料振動疲勞試驗方法》(HB 5277—84),結合升降法對一組(15個)TC11鈦合金葉片進行振動疲勞測試。對未處理葉片和經電磁沖擊處理后的葉片采用X射線殘余應力檢測儀(XSTRESS 3000)測定鈦合金葉片葉背表層殘余應力,并通過剝層法實現不同深度殘余應力測試。試件電解經剝層完畢后,正面用水清洗,腐蝕區域用丙酮清潔,去除表面雜質,再用酒精擦拭,熱風吹干,使其達到應力測量要求的光潔度。等試樣表面完全干燥后,在腐蝕區域利用事先制備的定位板卡標示出應力測量的點,以確保逐層定點應力測量。應力測試條件如下:Ti靶,管壓30kV,管流6.7mA,曝光時間5s。

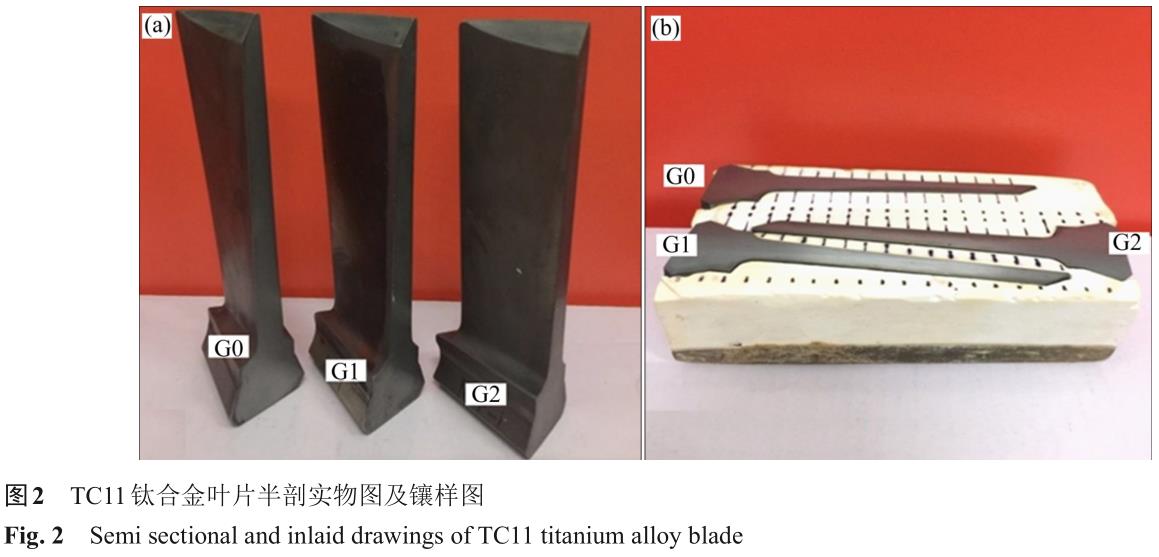

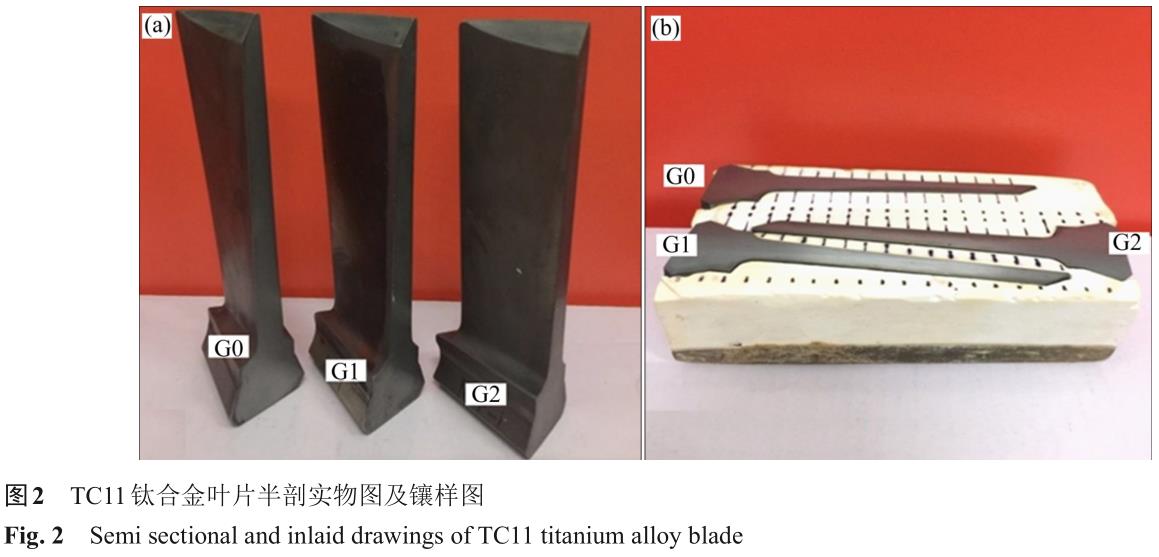

不同電磁沖擊工藝處理的TC11鈦合金葉片在經振動疲勞失效后,從未處理葉片組和電磁沖擊處理后葉片組振動疲勞測試(1#~15#)葉片中取出對應最大失效強度的葉片進行顯微硬度測試和裂紋形貌觀察。采用線切割將疲勞失效后葉片沿中部對稱剖開,如圖2(a)所示;利用透明環氧樹脂對葉片試樣進行鑲樣,如圖2(b)所示。采用 HVS?1000 硬度計測試上述葉片剖面維氏硬度分布,測量載荷為1.96N,保壓時間為10s。硬度測量取點位置:縱向上,分別在試樣表面以距左側底平面4 mm處為起始點,每隔5 mm取點;橫向上,分別在葉片剖面中心處、距葉背0.5 mm處和距葉盆0.5 mm處取點,取平均值,如圖2(b)所示。

同時,從未處理葉片組和電磁沖擊處理后葉片組用于殘余應力測試(16#)的葉片中取樣進行顯微顯微組織觀察。對試樣進行打磨至表面光滑,再在拋光機上進行拋光至表面光亮,用酒精擦洗干凈后采用腐蝕液 (5.0% HF+15.0% HNO3+80.0% H2O,體積分數) 進行腐蝕。采用蔡司金相顯微鏡(ZeissScope A1)和掃描電鏡(ZEISS AURIGA)對各試樣的顯微組織和裂紋分布進行觀察。

1.2 仿真模擬

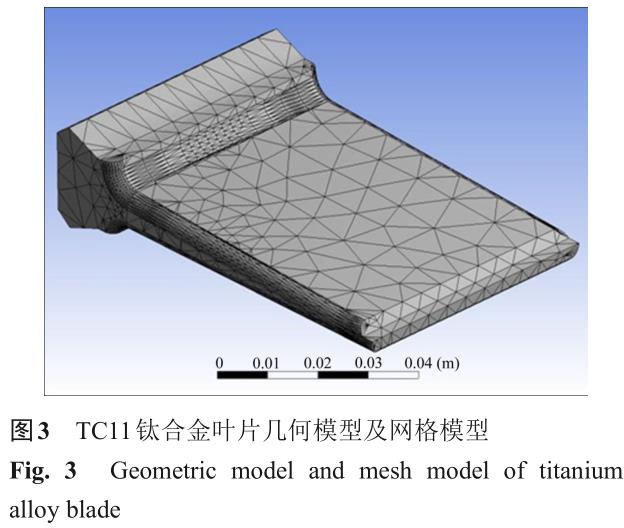

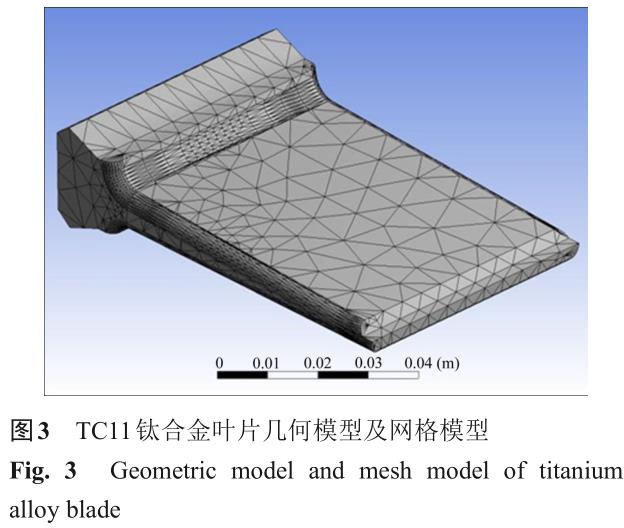

為分析葉片疲勞性能提升的原因,分別使用DEFORM及ANSYS軟件對葉片制造成形及服役階段的應力狀態進行分析。首先對葉片進行幾何建模及網格劃分,由于鈦合金葉片葉身部分是閉合雙曲面變截面結構,為簡化葉片幾何模型,建立以葉片長度方向中部縱截面為基準的等截面葉片幾何模型;在此基礎上,對鍛件坯料采用四面體網格劃分,葉片長度約為90mm、葉身寬度約為40mm。為了能夠更加真實、準確地反映葉根部位在熱鍛、熱處理及服役過程中的實際變化情況,對葉根部位的網格進行局部加密,網格模型見圖3。

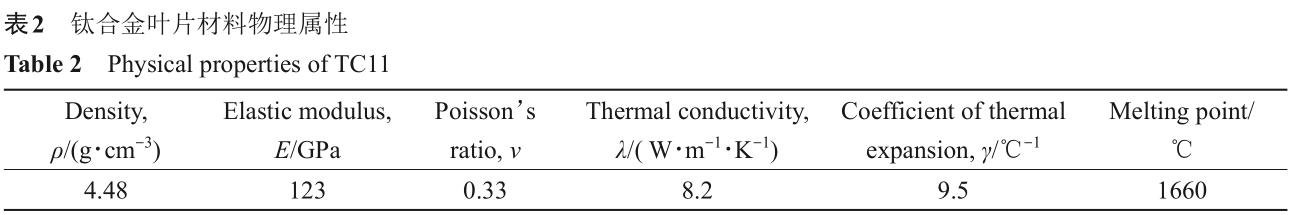

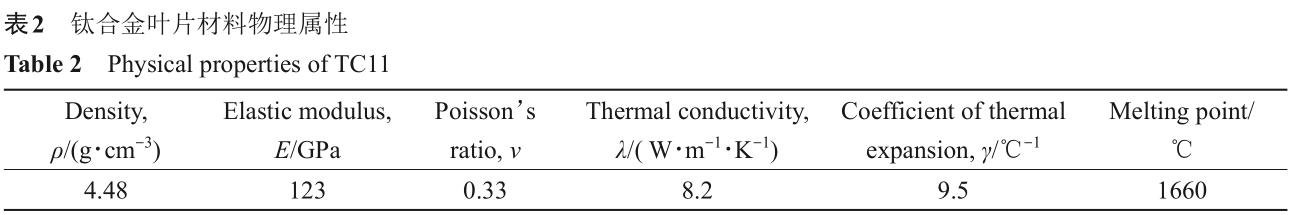

材料選用國產TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)鈦合金,其部分物理屬性見表2。仿真模擬的初始條件及邊界條件設置如下:鍛造過程中 ,TC11鈦合金一般在(α+β)兩相區進行鍛造,鍛件坯料的加熱溫度根據鈦合金β 相變點進行設定,坯料加熱溫度設定為940 ℃[39],模具溫度為200 ℃,鍛造過程中設定停止條件為上、下模具完全閉合,設定每次壓下步進量,要求保證最小網格在每次壓下過程中發生塑性變形;熱處理過程中,需對鍛造后的葉片坯件進行退火處理,首先將葉片加熱至(550±10) ℃保溫1 h,隨后在 (850±10) ℃保溫6 h后空冷;葉片服役階段,對葉片表面施加均勻分布的等壓空氣應力,同時設置工件的初始溫度為20 ℃;服役過程中,結合葉片實際服役狀態,約束底面結點的6個自由度來固定葉片。

2、 實驗結果

2.1 電磁沖擊對葉片振動疲勞極限強度的影響

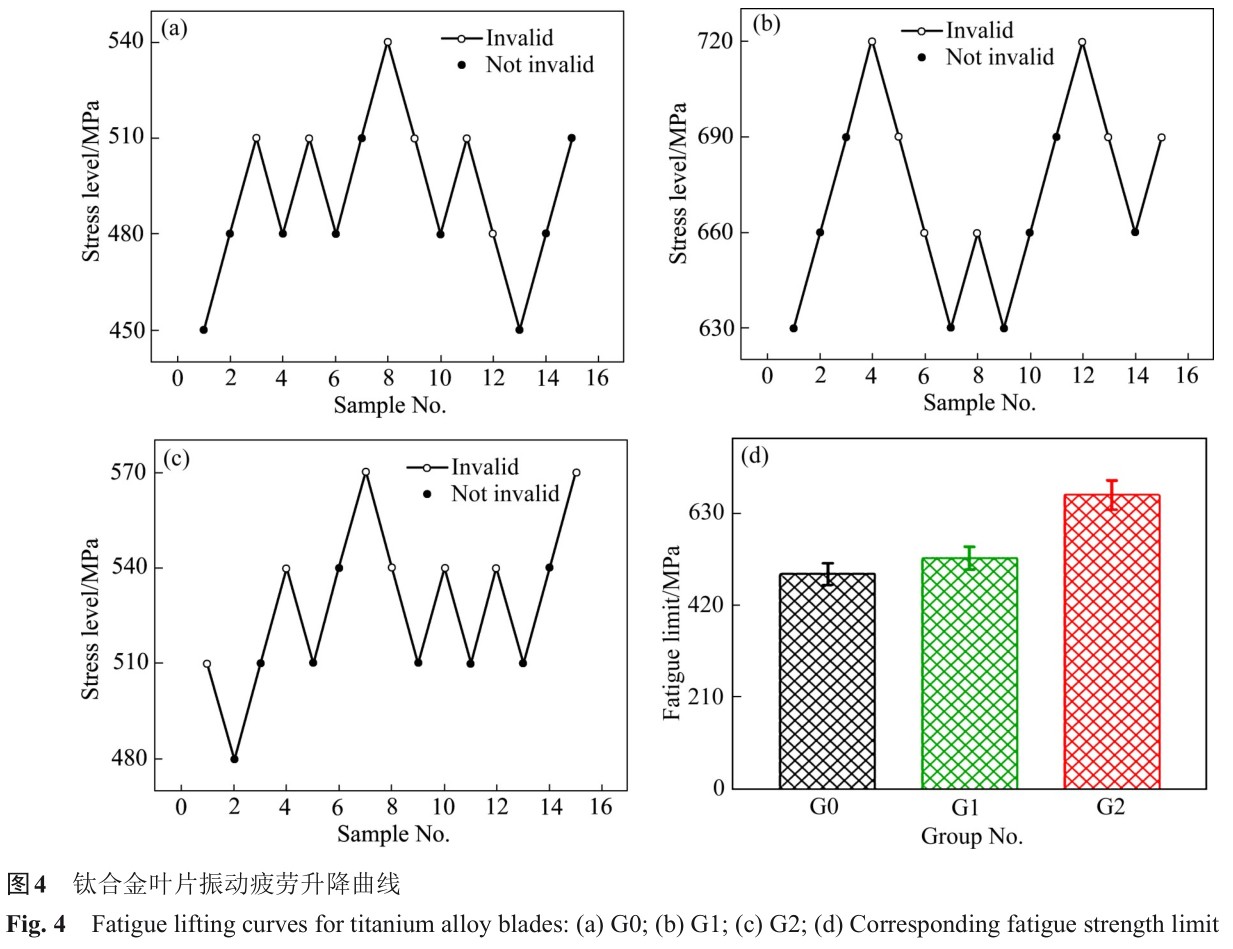

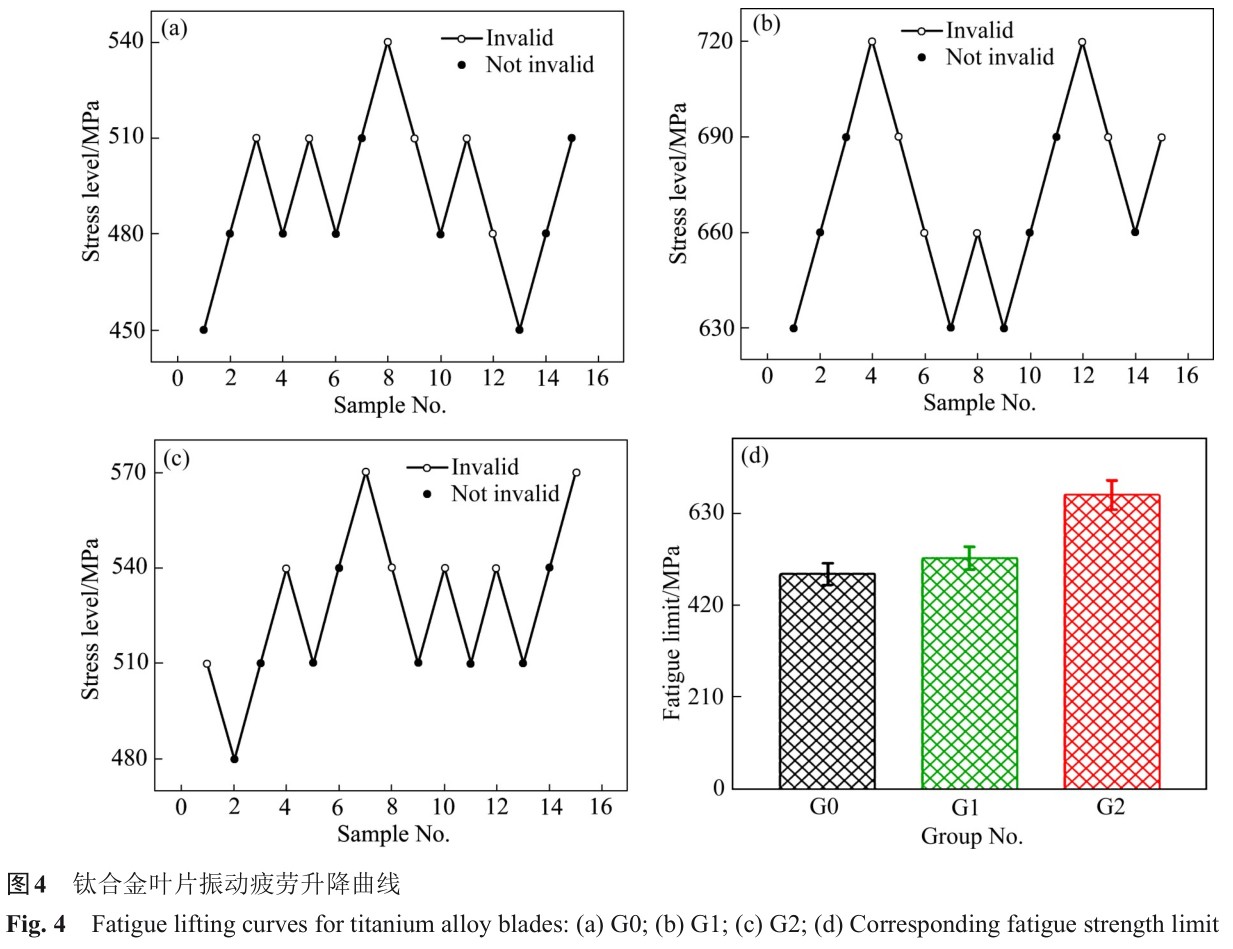

對不同電磁沖擊工藝處理的 TC11鈦合金葉片進行振動疲勞測試,根據圖 4(a)~(c)測試結果,依據航標HB 5277—84計算葉片疲勞極限強度,結果如圖4(d)所示。未處理以及經不同工藝參數電磁沖擊處理后葉片的疲勞極限強度分別為 492、528 和672 MPa。電磁沖擊處理后,TC11鈦合金葉片的疲勞極限發生了不同程度的改善,分別提升7.3% 和36.6%,電磁沖擊處理在控制溫升較低以及作用時間極短的情況下對鈦合金葉片的疲勞性能起到較為顯著的提升作用。

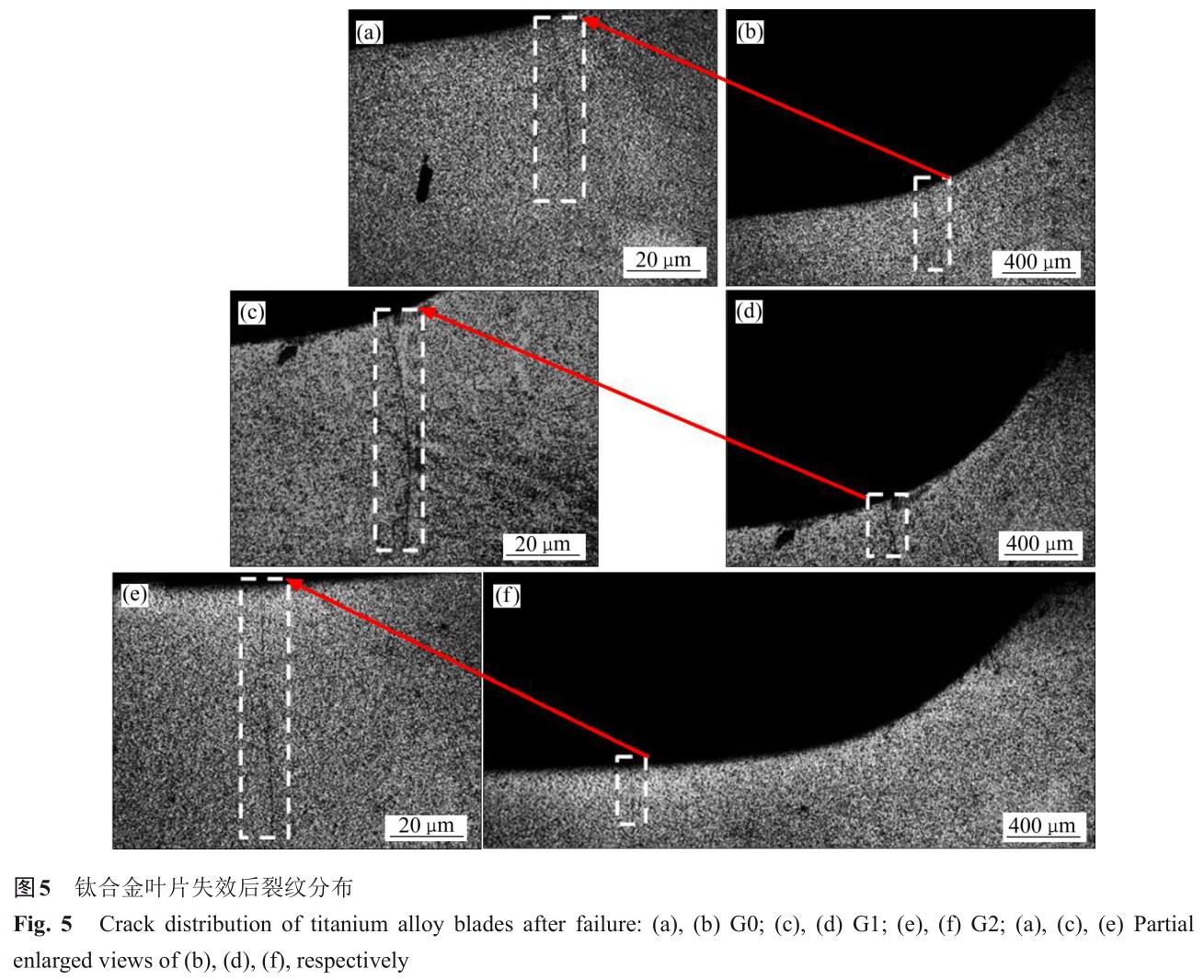

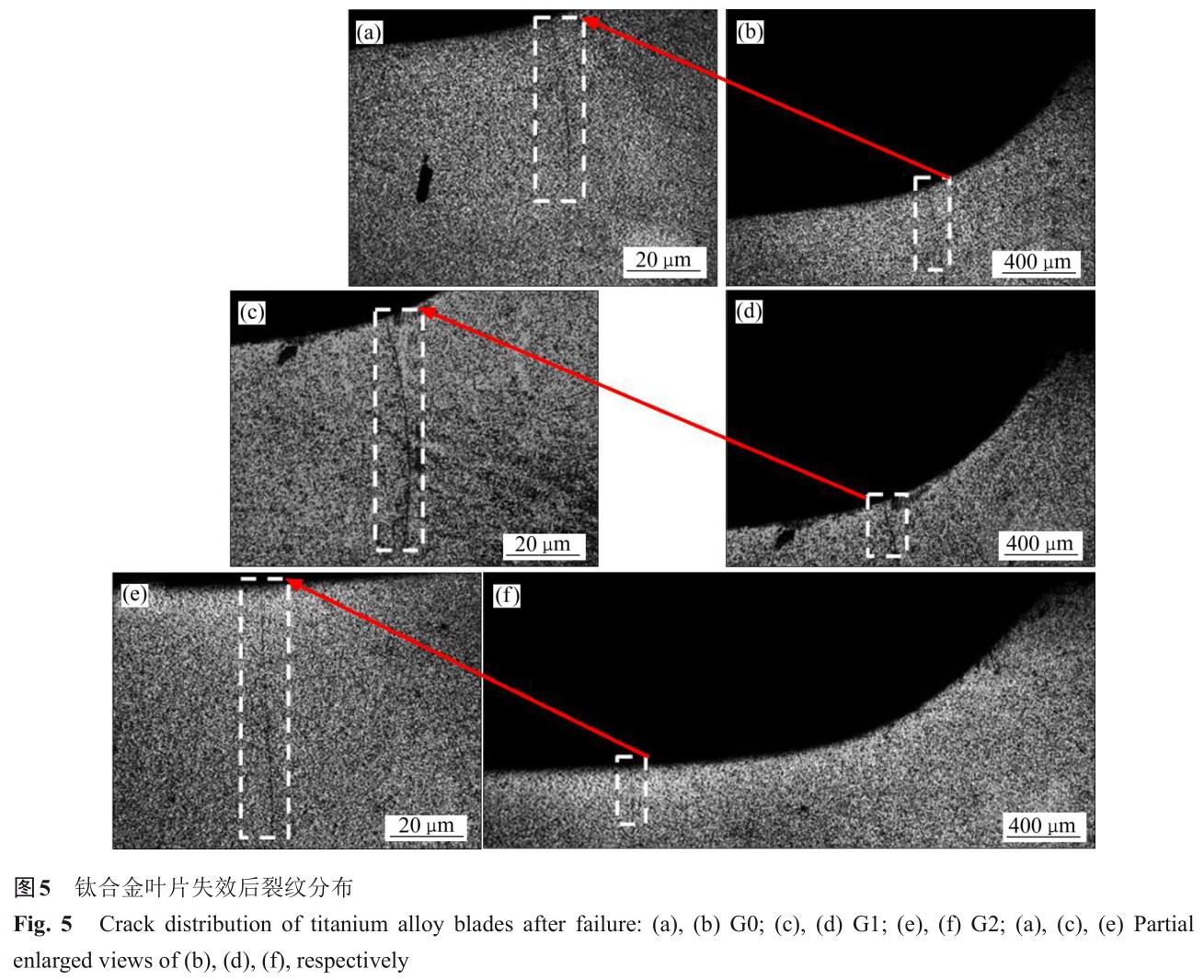

從各疲勞測試組中取出最大失效強度的葉片進行分析,對葉片裂紋進行金相觀察,結果如圖5所示。結果表明,未處理葉片G0和經電磁沖擊處理葉片 G1,裂紋位于葉背面的葉身根部圓角處,而電磁沖擊處理葉片 G2,裂紋則位于葉背上。進一步的測量表明,未處理葉片G0和經電磁沖擊處理葉片G1,其裂紋距葉榫底面的距離分別為 17.0 和17.2 mm,而經電磁沖擊處理G2葉片,其裂紋距葉榫底面的長度為21.0mm。未處理葉片 G0 和經電磁處理葉片 G1、G2的裂紋深度分別為28.0、14.0和13.0mm。這表明經電磁沖擊處理后,葉片失效后的裂紋位置和裂紋深度均發生了變化。

2.2 電磁沖擊對葉片表層殘余應力及剖面硬度分布的影響

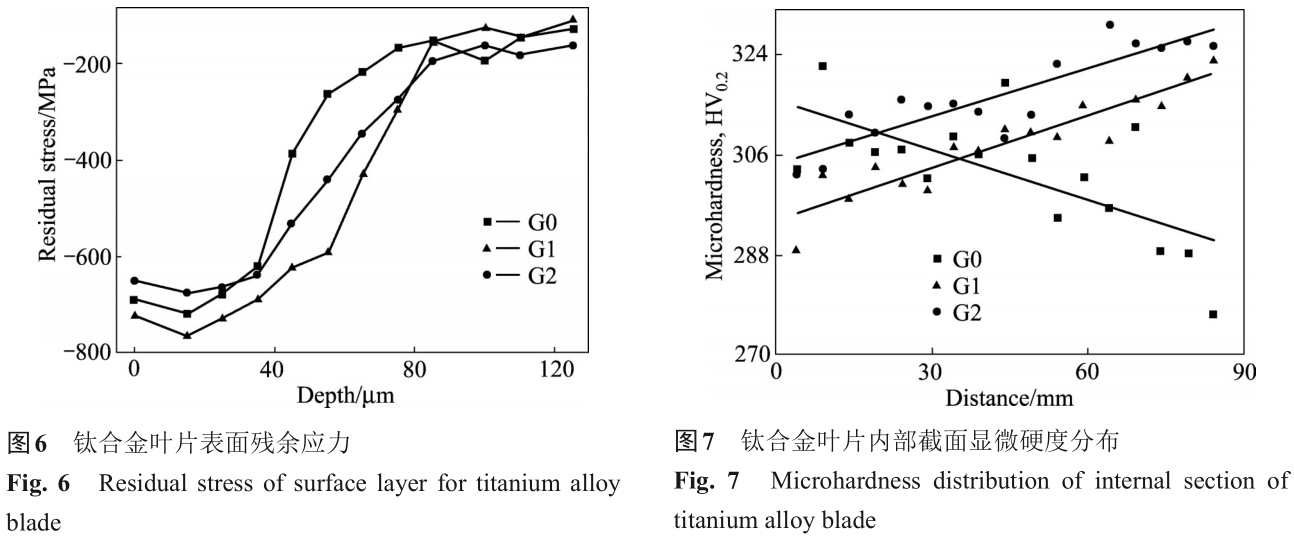

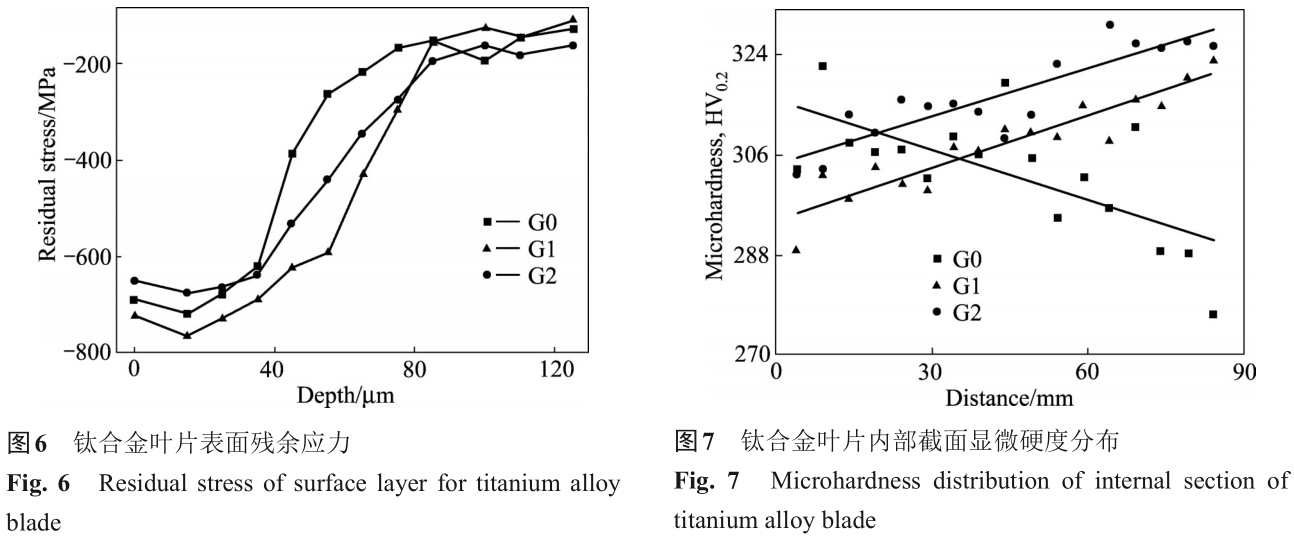

針對不同工藝處理的 TC11鈦合金葉片,采用X射線衍射法測定鈦合金葉片表層殘余應力,并通過剝層法實現不同深度殘余應力測試,其結果如圖6所示。經不同電磁沖擊處理后,隨著峰值電流密度的增大,葉片表層殘余壓應力增大。表層殘余壓應力的增加,不僅可以抵消疲勞應力,而且可以抑制微裂紋的產生和擴展,從而提升材料疲勞壽命[40]。因此,初步推測電磁沖擊處理可以通過提升葉片表層殘余壓應力來提升葉片疲勞壽命。

圖7所示為葉片剖面顯微硬度測試結果。結果表明,葉片顯微硬度分布發生了明顯的變化,未處理葉片,靠近葉榫端硬度較高,遠離葉榫端硬度下降,而處理后這一趨勢則相反;其次,經電磁沖擊處理后,葉片顯微硬度也有略微提升,硬度均值由302.8HV(G0) 分 別 提 升 至 308HV(G1) 和 316.8HV(G2),葉片剖面顯微硬度測試結果表明,電磁沖擊處理不僅調控了葉片表層殘余應力,也可調控葉片內部的殘余應力大小和分布。

2.3 電磁沖擊對葉片剖面顯微組織及失效裂紋的影響

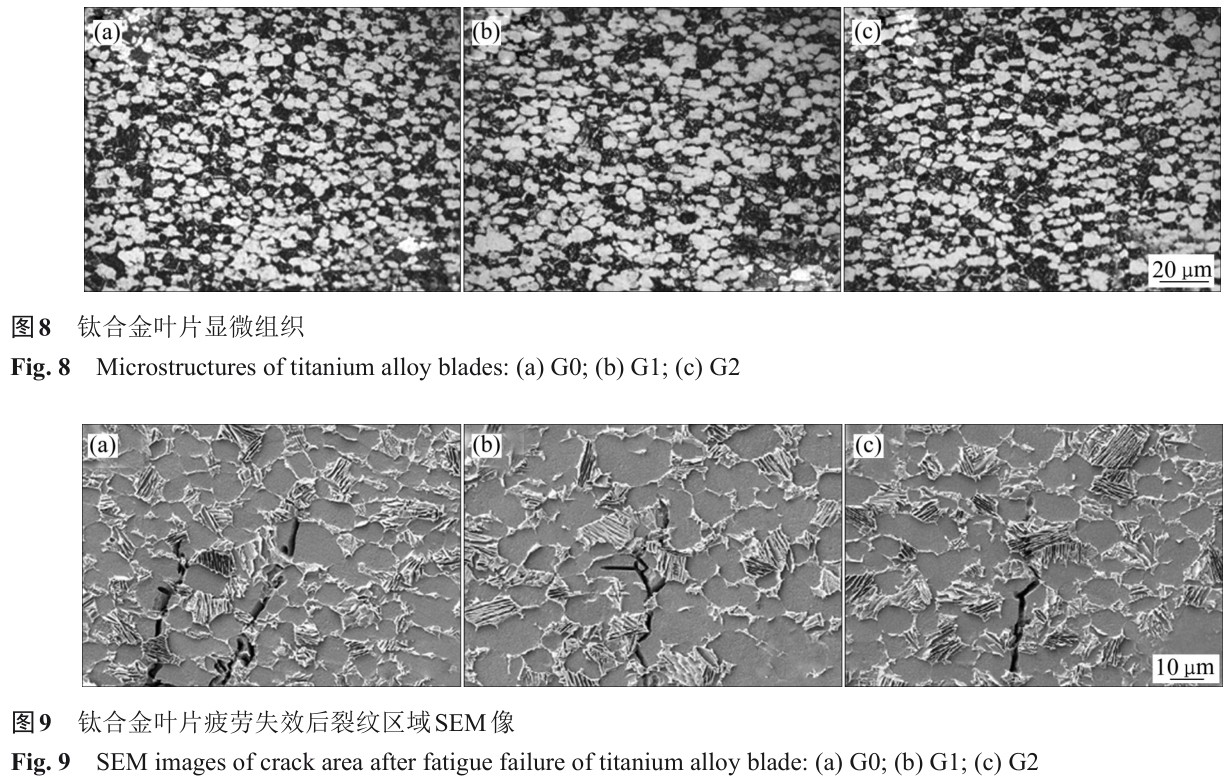

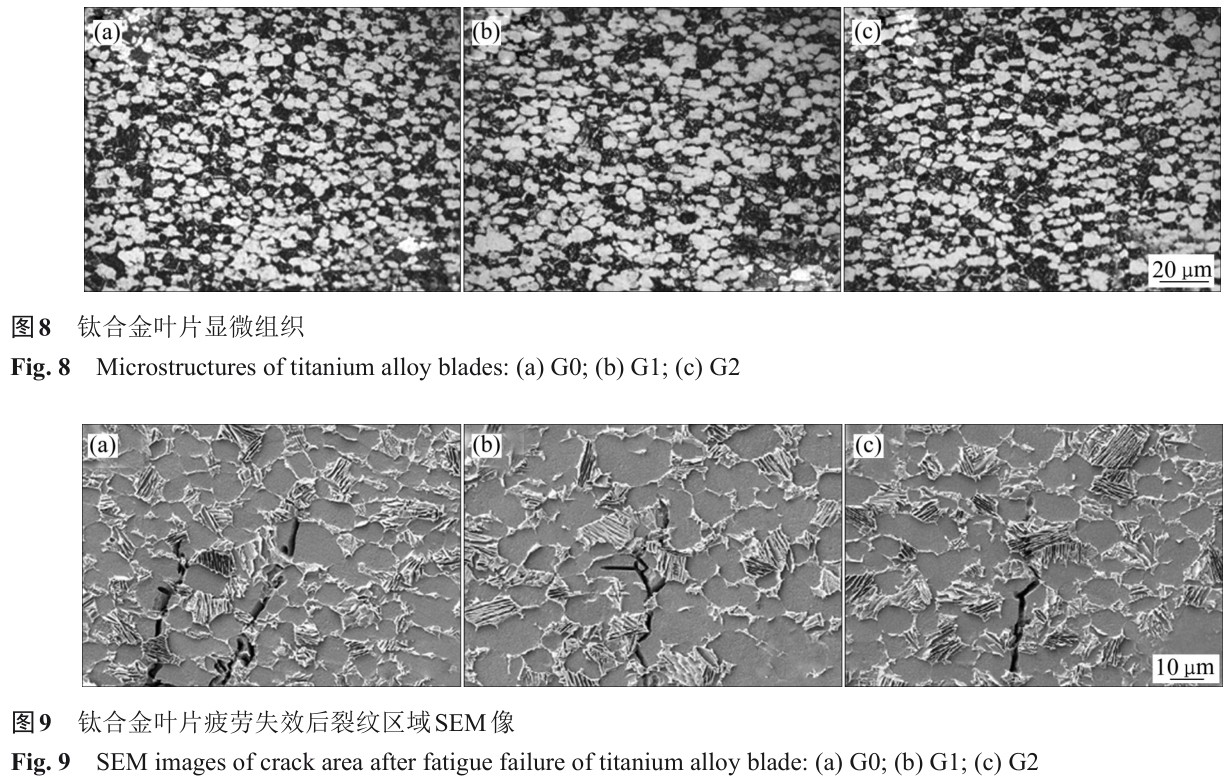

圖 8(a)所示為未處理 TC11鈦合金葉片的金相組織,經不同參數電磁沖擊處理后的微觀組織形貌如圖 8(b)和(c)所示。圖 8 中白色組織為 α 相,黑色組織為β相。由圖8可知,未處理試樣和經電磁沖擊處理試樣的金相顯微形貌未見明顯變化,均為等軸組織,各相尺寸以及體積分數也基本保持不變。

在金相組織未見明顯變化的基礎上,為了進一步分析電磁沖擊作用下鈦合金微結構的演化及其對鈦合金疲勞性能的影響,對失效后的鈦合金葉片產生裂紋部位取樣進行掃描分析,其裂紋終端分布情況如圖9所示,可見經過電磁沖擊處理的鈦合金葉片裂紋源形貌優于未處理葉片;而且,對比分析圖9(a)~(c)可知,鈦合金相組織掃描形貌圖也未見明顯變化。

以上結果表明,電磁沖擊作用下葉片顯微組織未見明顯變化,但葉片表層殘余應力分布及內部硬度分布變化較大,由此推測,電磁沖擊對葉片整體內應力的調控,可能是其提升葉片振動疲勞極限的主要原因之一。下文將結合仿真分析,從電磁沖擊對葉片內應力影響的角度探討電磁沖擊處理對葉片振動疲勞極限的影響。

3、 葉片殘余應力有限元仿真分析

葉片成形過程中材料會發生不均勻塑性變形及相變,引發應變不相容從而產生應力演化。葉片加工過程中殘余應力會隨著加工余量脫離本體而被部分釋放,原始殘余應力自平衡狀態被破壞并發生再平衡,甚至,局部產生的高熱會導致表層形成新的殘余應力梯度。葉片真空退火保溫過程通常位于制造過程的后端,雖通過回復和可能發生的蠕變釋放部分殘余應力,但高溫退火的加熱和冷卻過程中,其橫截面的溫度梯度較大,由此產生較大的熱應力,同時,冷卻時合金組織中亞穩β相又會析出次生α相,盡管熱處理前后組織比容差不大,但仍會產生一定的組織應力,可見,葉片熱處理過程殘余應力的演化較為復雜、影響較為活躍,是殘余應力控制的關鍵[41],在后續使用過程中與外載荷相疊加,進而影響后續的機加工過程及服役行為,即使后續噴丸強化處理可改善葉片表面的殘余應力狀態,但其影響層厚度通常只有百微米左右。

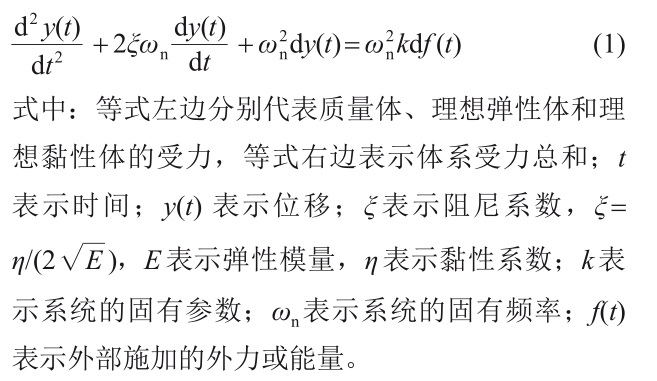

因 此 , 在 實 驗 研 究 的 基 礎 上 , 本 文 采 用DEFORM 軟件分別模擬計算了鈦合金葉片鍛坯在熱鍛過程中應力隨時間的變化規律和熱處理過程中溫度場隨時間的變化規律,同時,采用ANSYS軟件模擬計算了葉片服役過程中應力隨時間的變化規律,分析了葉片成形過程及熱處理過程中內應力變化對其服役過程疲勞失效可能產生的影響。

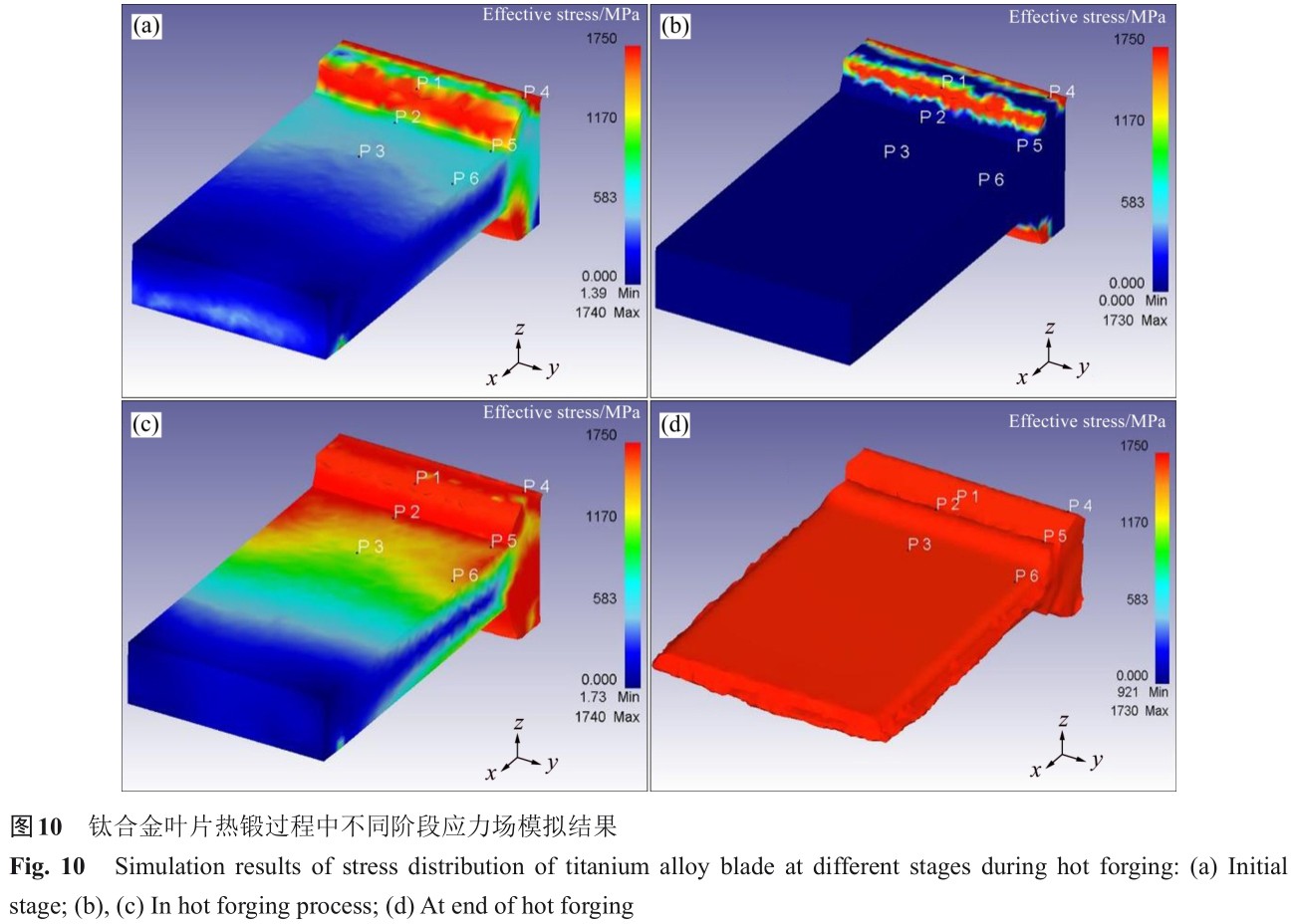

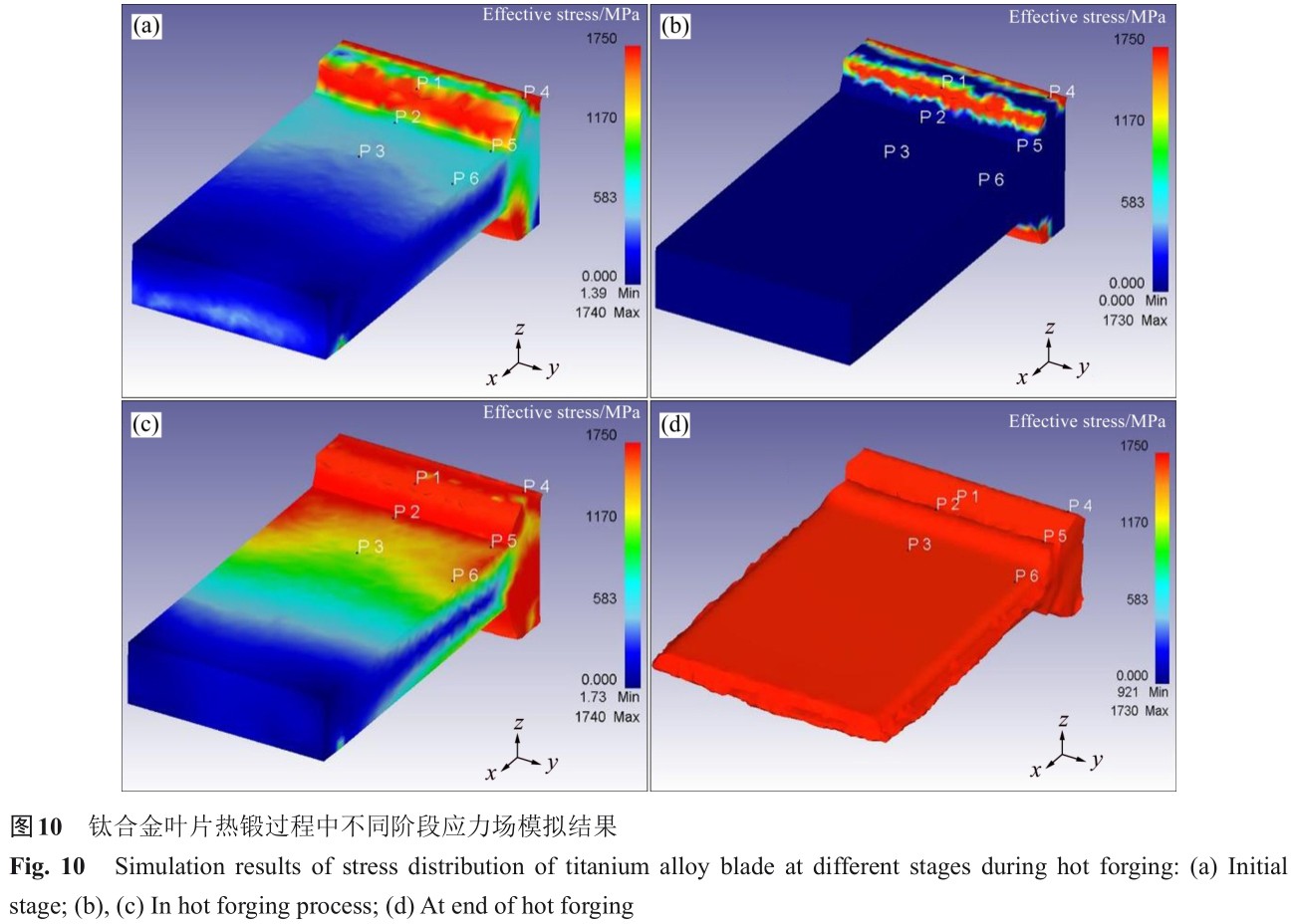

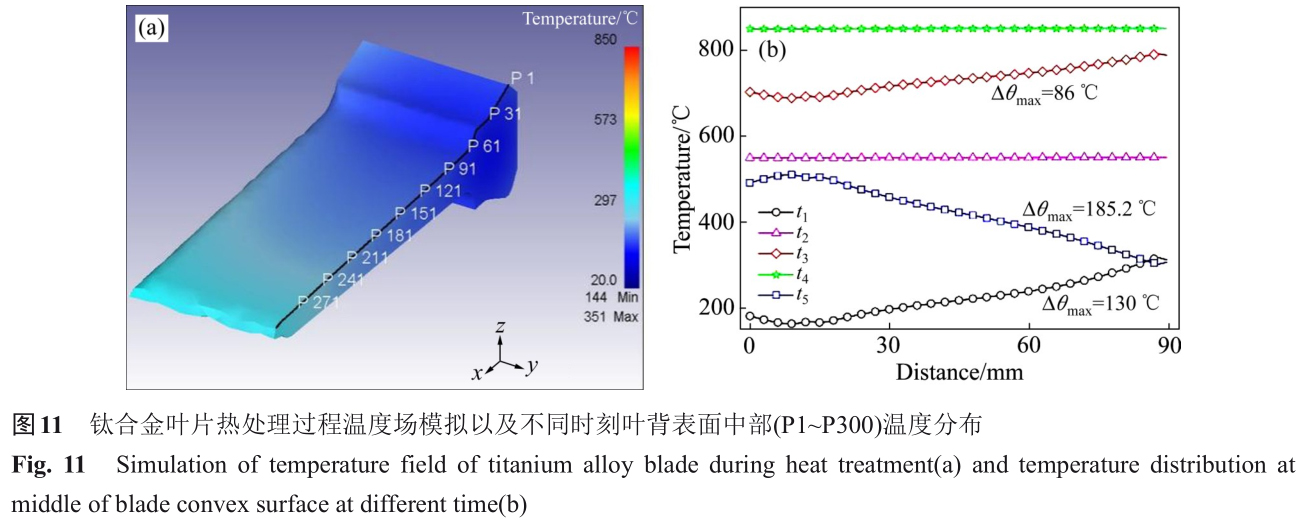

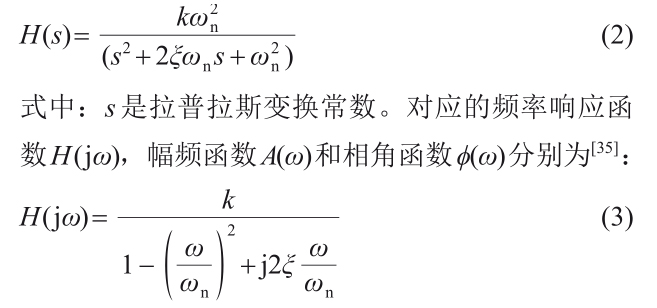

在熱鍛初期,葉片變形從葉榫開始逐漸向葉身推進,葉榫及葉根處坯料在鍛壓力的作用下,向葉身流動,如圖 10(a)所示;同時,在熱鍛過程中,葉片鍛坯在不斷變薄、變平滑時,從葉榫、葉根到葉身部位的應力呈非均勻分布趨勢,如圖10(b)~(c)所示;尤其是葉根成形過程中兩側的坯料不斷受擠壓,如圖 10(d)所示,熱鍛結束后,葉片根部容易形成如微織構、局部應力集中等微觀損傷,該機械損傷在后續熱鍛過程中會延伸至葉根內部并被兩側坯料覆蓋,最終導致葉根部位組織性能穩定性較差,對葉片服役性能產生較大負面影響。為提高葉片鍛坯的力學性能,需對其進行熱處理。圖 11 所示為葉片熱處理過程中葉片葉背表面中部(位置P1~P300處)溫度分布模擬結果。由圖11可以看出,熱處理升溫與降溫過程中,鈦合金葉片鍛件葉背表面不同位置處的溫度差別(Δθ)較大 (86~185.2 ℃)。在550 ℃退火處理加熱階段的某一時刻(t1)和 850 ℃退火處理加熱階段的某一時刻(t3),葉

根部位溫度相對其周圍基體溫度為溫度極小值點,葉根處葉片材料熱膨脹量相對周圍基體較小,不同位置處的最大溫差分別為 130℃ 和 86℃;而在550 ℃退火處理和850 ℃退火處理的保溫階段,經過足夠長時間的保溫后的某一時刻(t2,t4),從葉片葉根到葉尖部分的溫度分布是均勻的,不存在溫差;最終,退火處理最終冷卻階段的某一時刻(t5),葉根部位溫度相對其周圍基體溫度為溫度極大值點,葉根處葉片材料冷卻收縮量相對周圍基體較小,不同位置處的最大溫差達到最大值 185.2 ℃。

以上分析表明,葉片常規退火熱處理升溫與降溫過程中,鈦合金葉片葉根部位與周圍基體存在較大溫差,這極易導致鈦合金葉片尤其是葉根部位在熱處理過程中產生熱應力分布不均勻的現象。

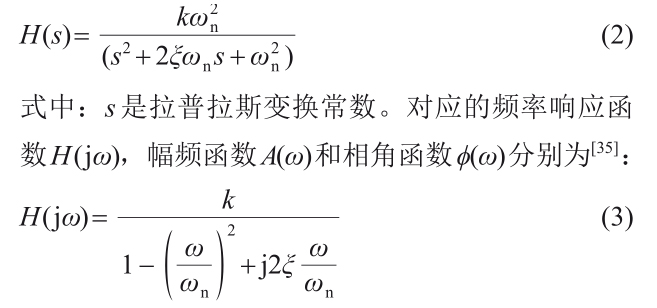

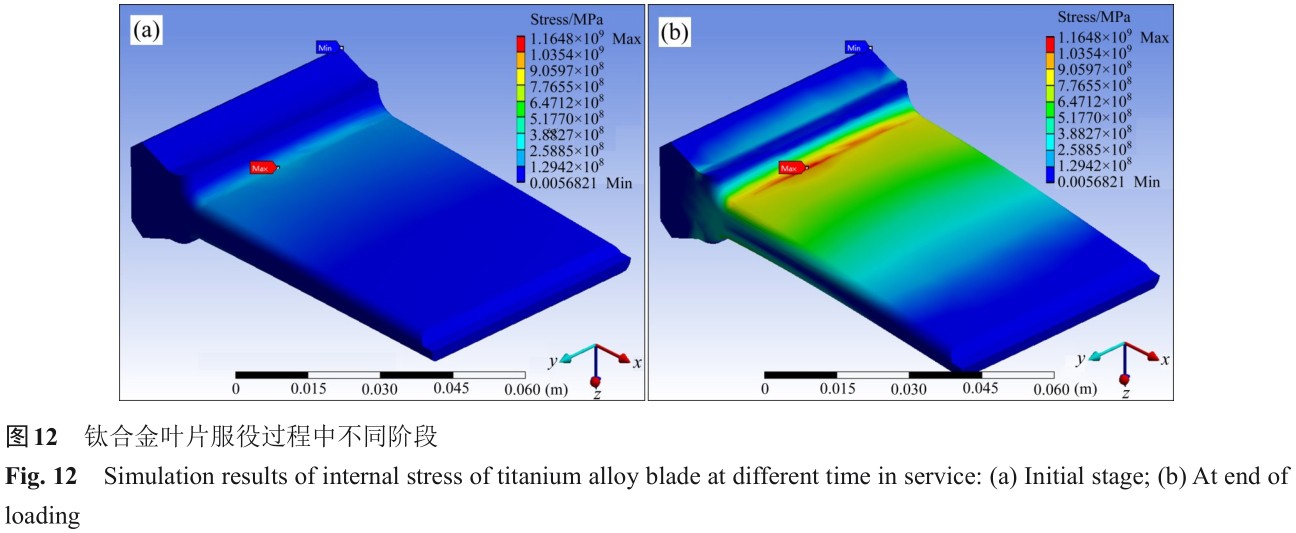

在后續服役過程中,葉片受力類似懸臂梁模型,空氣壓力在葉身上形成力矩,使葉身發生變形,葉片所受力矩從葉尖到葉榫逐漸增大,在加載初始階段,葉身整體應力分布較為均勻,在葉根部位存在應力最大值,如圖 12(a)所示,且葉根部位的應力在循環加載過程中不斷增大,加載結束時葉根部位承載的應力達到最大值,葉身整體應力分布變得更加不均勻,如圖12(b)所示。

上述仿真分析結果表明,在葉片成形及熱處理階段,成形應力不均以及溫度場不均,均易導致葉片在葉根附近產生損傷缺陷,包括不均勻的應力分布,甚至是局部應力集中;而葉片服役階段的仿真結果表明,葉片在服役過程中的最大承載點很可能出現在組織性能狀態較差的葉根部位。葉根處存在內在損傷缺陷,與外載荷疊加時,使葉片在葉根部位更易產生疲勞裂紋,最終導致葉片發生疲勞破壞,如圖5所示。

4、 電磁沖擊對葉片疲勞性能影響機理分析

4.1 電磁脈沖能量對鈦合金葉片材料微觀作用機理

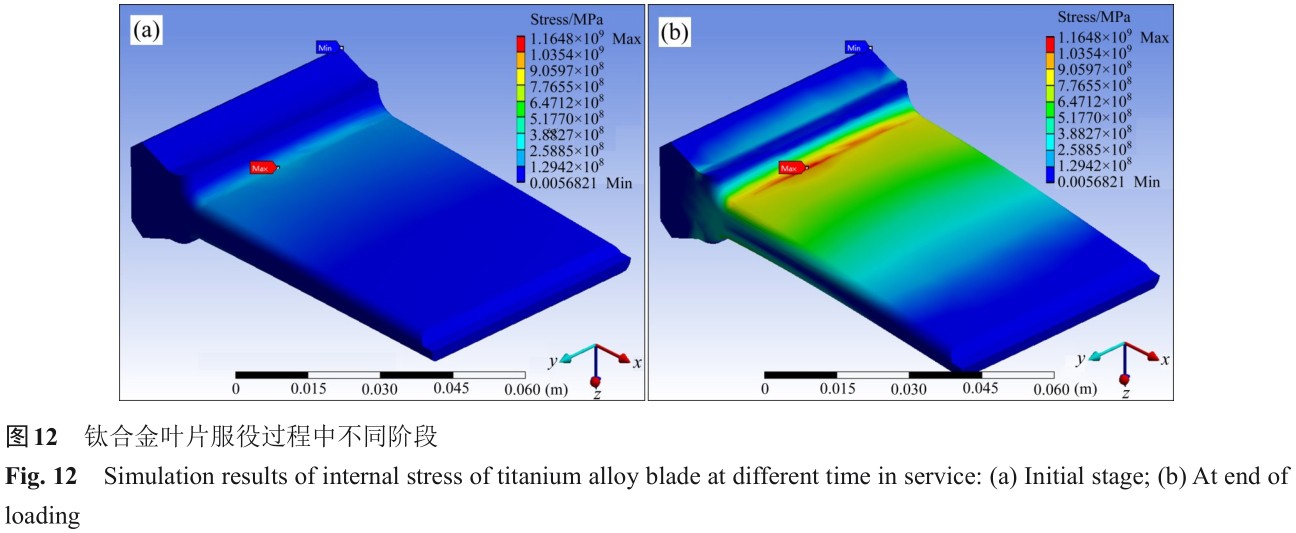

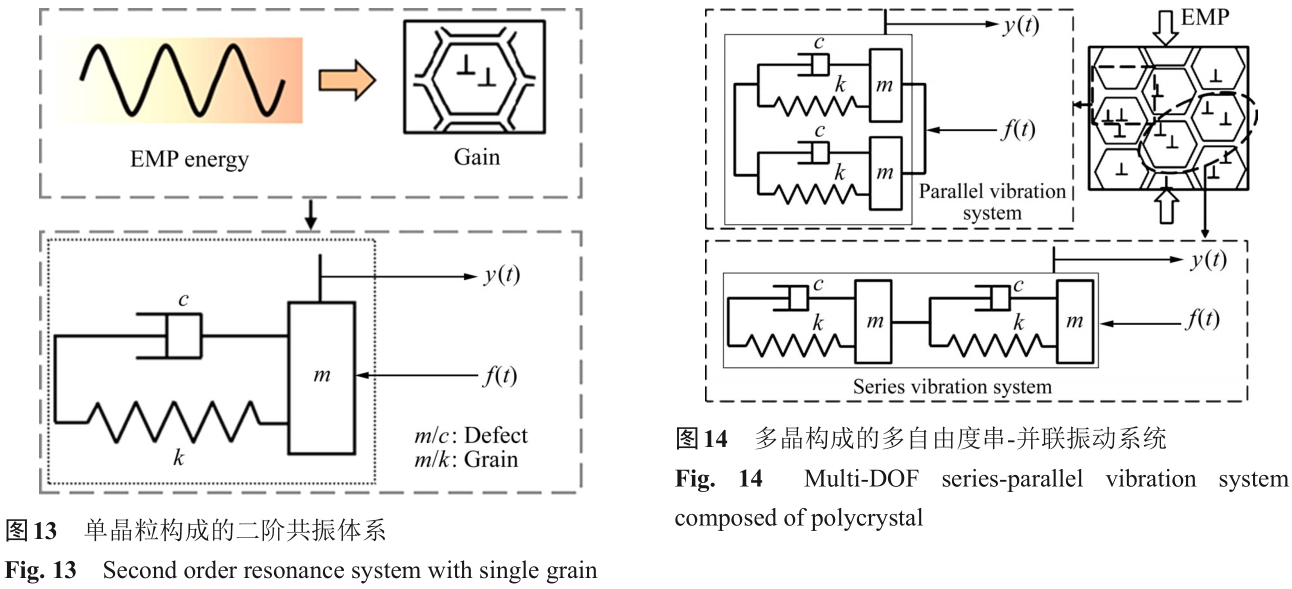

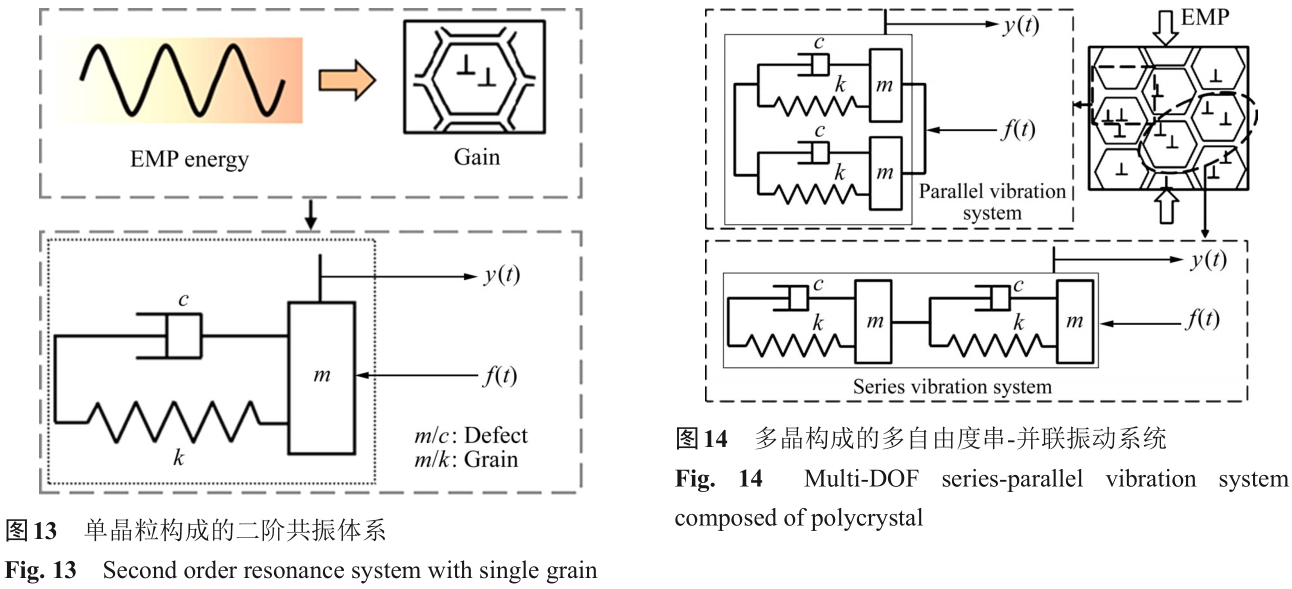

根據晶格動力學理論,可以將晶體內部單個晶粒及與之關聯的微觀缺陷(如晶界、相界、位錯等)之間的關系視為簡單的質量?彈簧系統。在此基礎上,可將晶粒(彈性體)和微觀缺陷(黏性體,具體包括晶界、相界、位錯和雜質原子等)構建為二階共振體系,如圖13所示。

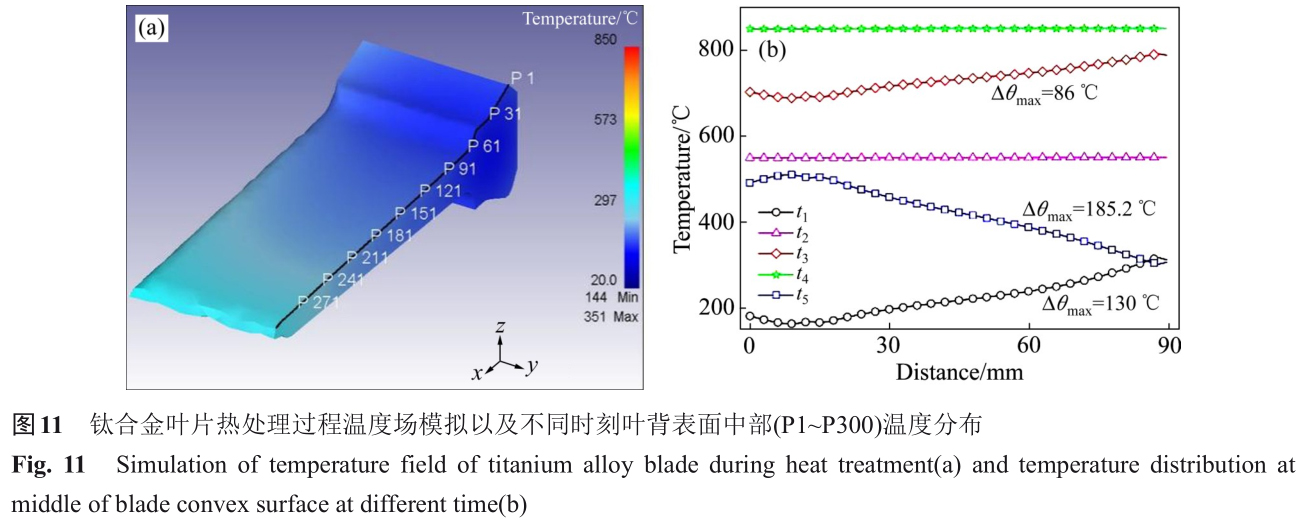

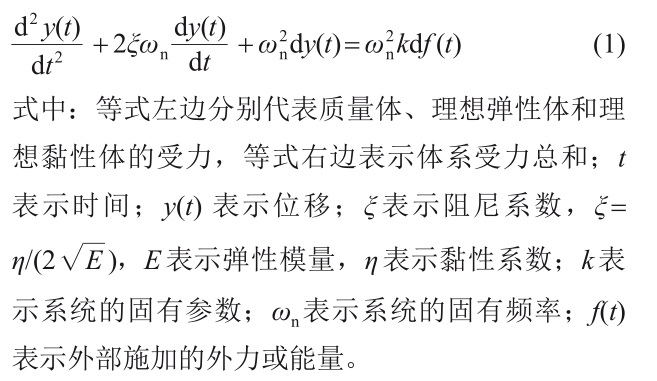

在外力作用下,該二階共振體系滿足以下平衡關系[35]:

當一個周期性或準周期性的外力或能量,如電磁沖擊過程中電磁脈沖能量作用于成品零件時,電子在電磁力的作用下會發生周期性的振蕩。無電子散射時,電子的周期性振蕩可視作原始驅動源,從而引起原子的振蕩,進而導致合金中的晶粒和缺陷發生微振蕩。如果條件合適,在成品零件中的某些微區,這種引起晶粒和缺陷發生微振蕩的能量在沒有能量耗散的情況下會被無限放大。經過拉普拉斯變換,二階共振系統的傳遞函數H(s)如下[35]:

根據式(3)~(5),二階共振系統這種能量放大效應取決于體系的固有頻率ωn,外部激勵頻率ω和體系的阻尼系數ξ。當外部激勵頻率與固有頻率的比值(ω/ωn )等于 1 時,發生共振,體系阻尼系數 ξ 越小,系統的振動程度越劇烈。

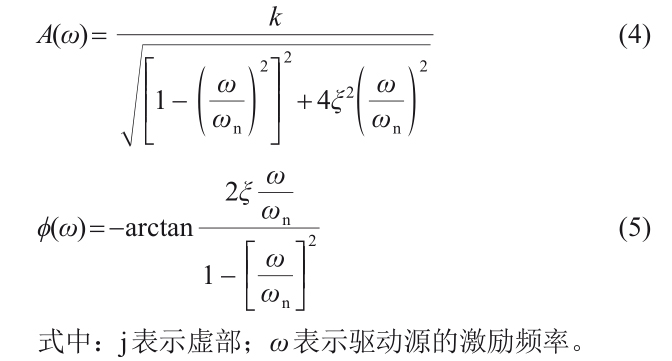

對于成品零件,從某種程度上來講,實際晶體內部晶粒之間的關系可視為多自由度質量?彈簧系統的集合,如圖 14 所示。且不同位置處晶粒的彈性和黏性性質并不一致,例如,合金中微織構區域的彈性和黏性性質(或應力狀態)與其他區域明顯不同。因此,實際晶體中可構建多個多自由度二階共振體系,存在多個共振頻率。

當電磁脈沖能量以振蕩的形式作用在成品零件上時,考慮到合金中電磁場分布的不均勻性,不同位置處會產生不同的響應。在這個過程中,存在兩種極端情況:1) 在外界激勵條件下,當外界振動頻率和該系統某共振頻率一致時,發生共振,晶體內晶粒將發生劇烈振動;2) 晶粒不發生任何變化,例如,經過變形的合金存在特殊的微區域(微織構區域或應力集中區域),晶粒的振動通過連續振蕩愈演愈烈,通過位錯運動,從彈性變形演變為塑性變形,晶粒處于壓縮或拉伸狀態;最終,當這種振動超過了晶粒的屈服極限后,就會使晶粒發生屈服,甚至在缺少約束的表面局部微區(微米尺度)發生劇烈位移[35]。

大部分情況下,合金中不同位置處的響應介于上述兩種極端情況之間,不同位置處的晶粒會發生不同程度的彈性或塑性變形,同時,不同位置處的晶體缺陷也會發生不同程度的重新排列。

4.2 電磁脈沖能量對鈦合金葉片微觀損傷缺陷的影響

葉片在成形制造及加工過程中,由于受到不均勻的溫度場和應力場的影響,在一些局部微區易產生微織構,其產生的應力集中往往形成疲勞源[42],當微區應力集中超過強度極限時,則可能產生微觀裂紋,甚至擴展形成大的孔洞。因此,成品葉片基體中,存在微觀損傷(如夾渣夾雜、疊層、微裂紋及微織構等)和微觀缺陷(如晶界、相界、位錯、雜質原子等),從納米到微米尺度不等。這些損傷缺陷無法避免,且其對葉片疲勞失效的影響不可忽視。

在控制焦耳熱效應作用使葉片基體材料不發生傳統熱力學相變的條件下,電磁脈沖能量的微振蕩效應在熱激活作用下對鈦合金葉片中不同位置處的損傷缺陷會產生不同程度的擾動,其中微觀缺陷,如位錯、雜質原子、空位等發生遷移并重新排列,相界、晶界結構重組,潛在的微觀損傷,如微織構、微裂紋等被調整或修復,葉片整體建立新的應力場。最終,對葉片微觀損傷缺陷可能會產生以下影響:1) 誘導原子、空位遷移,減少晶格結構畸變程度[18],改變晶格參數;2) 去除雜質原子,例如可減少氫原子含量[43],從而減緩或者避免服役過程中葉片失效[44];3) 激活位錯遷移、增值[32]、堆積、糾纏及湮滅,調整殘余應力分布[45?46],促進位錯均勻分布,建立更穩定的應力場[47];4) 晶界發生遷移,晶粒發生輕微振蕩并轉動到更穩定的狀態;5) 局部微區內的微裂紋通過塑性變形愈合[48?50],尤其是當焦耳熱的作用適當參與其中時,在熱力耦合作用下,效果更明顯;6) 調整局部微織構的狀態,從而減緩甚至抑制裂紋形核[51];7) 局部微區在電磁脈沖誘導的多種效應作用下發生非傳統熱力學相變[52];等等。

葉片材料金相組織中顯著被影響區域雖僅為局部微區(微米尺度),對葉片基體材料力學性能可能影響不大,但對葉片基體材料組織性能的均勻性和穩定性影響較大,最終效果是,在無宏觀塑性變形及無明顯溫升條件下,微觀損傷被修復,微觀缺陷被重組,同時,葉片整體殘余應力得到有效調控(見圖 6),最大應力數值及位置發生改變,改善局部應力集中,其綜合作用有利于提高葉片疲勞性能(見圖4),尤其是疲勞性能的一致性和穩定性[53]。

4.3 電磁沖擊對葉片服役過程裂紋分布的影響

電磁沖擊過程中,鈦合金葉片試樣表面最大溫度控制在 60 ℃左右,而且,電磁沖擊處理前后,鈦合金葉片材料金相組織未發現可見變化,同時,葉片長度方向中部剖面顯微硬度平均值隨著電磁沖擊峰值電流的增大而增加,增幅僅分別為 1.7% 和4.6%,但葉片長度方向中部剖面顯微硬度沿葉身方向的分布產生了可見變化,如圖 7 所示。這表明,電磁沖擊處理對葉片基體金相組織無明顯影響,但其不僅可以調控葉片表面殘余應力(見圖 6),還可調控葉片內部的殘余應力分布(見圖7)。

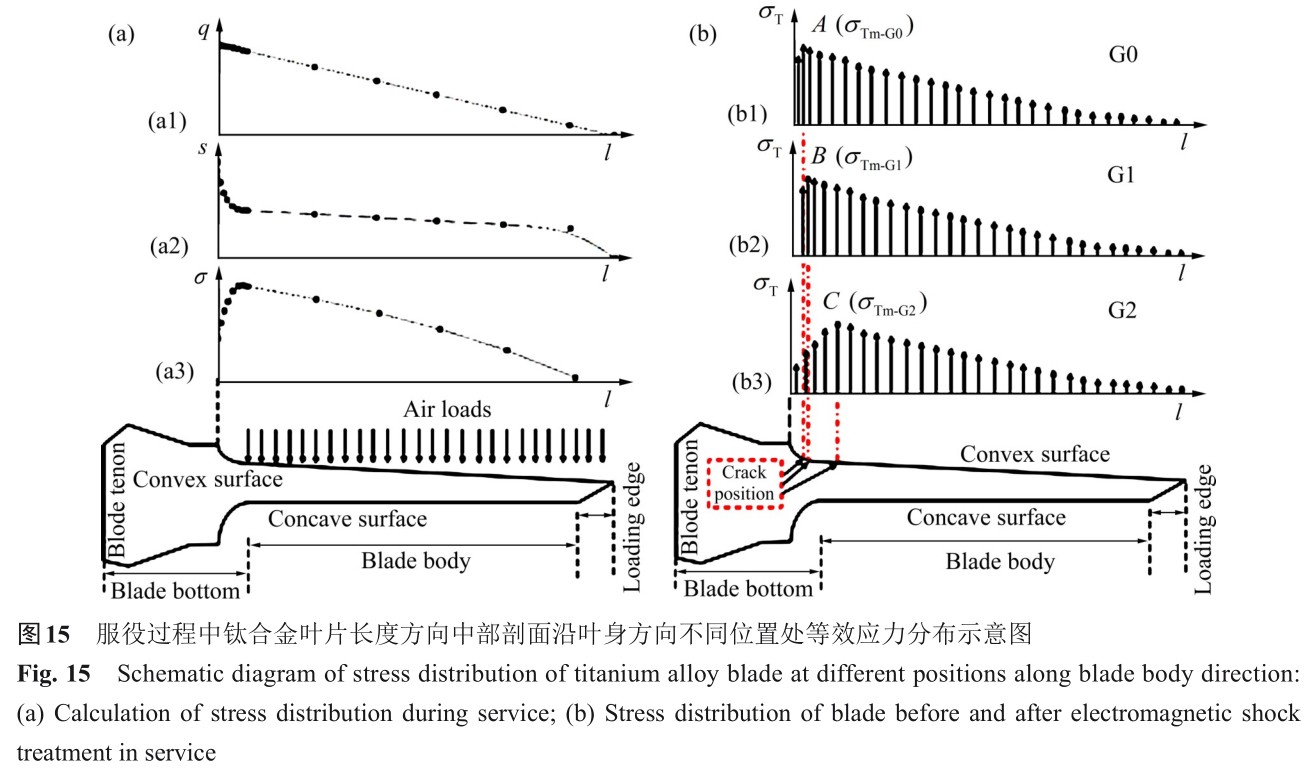

葉片服役時,假設施加在葉片表面的載荷為均勻分布的等壓空氣應力,針對本文所建葉片幾何模型,葉身受力截面為變截面,沿葉片葉身長度方向縱截面厚度不一致,以葉片長度方向中部縱截面受力情況為例進行說明,其等效受力分析如圖 15 所示。服役過程中,葉片長度方向中部縱截面等效受力(q)分布如圖15(a1)所示,結合葉身受力截面積(s)大小 (見圖15(a2)),計算得到葉片振動過程中的理論等效應力(σ)分布如圖15(a3)所示。電磁沖擊處理前,葉片根部材料內部可能存在鍛造損傷,同時,經鍛造和熱處理后,該區域很可能形成局部應力集中,因此,服役時葉片內應力會與空氣載荷疊加后的總的應力分布如圖 15(b1)所示,可見,葉片根部應力最大,與有限元模擬結果相對應(見圖 12)。

經電磁沖擊處理后,隨著電磁沖擊電流密度由220 A/mm2增加至270 A/mm2,由圖7葉片內部截面硬度分布變化可推測,葉片內部沿葉身方向殘余應力最大處所在位置由葉根向葉身方向遷移,從位 置 A 分別轉變為位置 B 和 C,且應力最大值σTm - G0>σTm - G1>σTm - G2(見圖15(b)),從而導致葉片振動疲勞失效后疲勞裂紋失效位置從A分別變為B和C。

以上分析表明,電磁沖擊處理不僅可以消減葉片材料內部的殘余應力大小,還可調整葉片材料內部最大應力所在位置,進而影響葉片服役過程中疲勞失效裂紋位置(見圖5)。

綜上所述,電磁沖擊過程中,電磁脈沖能量能夠對葉片材料產生微振動效應,進而對材料微結構產生非線性激勵作用,從而調整葉片局部微織構,愈合葉片中潛在的局部微裂紋等,調控葉片整體殘余應力分布,改善葉片疲勞性能及其穩定性。

5 、結論

1) 電磁沖擊處理可顯著提高 TC11鈦合金葉片的振動疲勞極限。當電磁沖擊峰值電流密度由0 A/mm2、220 A/mm2增加到270 A/mm2時,葉片疲勞極限由492 MPa、528 MPa提升至672 MPa。

2)電磁沖擊處理可調控TC11鈦合金葉片表層殘余應力分布及內部顯微硬度分布。當電磁沖擊的峰值電流密度由 0、220 A/mm2增加到 270 A/mm2時,葉片表層殘余壓應力逐漸增大;失效葉片剖面從葉榫端到葉尖端的顯微硬度分布由高到低轉變 為由低到高,且平均顯微硬度由 302.8HV0.2、308HV0.2增加到316.8HV0.2。

3) 電磁沖擊處理過程中,電磁脈沖能量能夠對葉片材料產生微振動效應,進而對材料微結構產生非線性激勵作用,從而調整葉片局部微織構,愈合葉片局部微裂紋,調控葉片整體殘余應力分布。

4) 電磁沖擊前后葉片的顯微組織和力學性能未見明顯變化,可推測,葉片電磁沖擊后疲勞極限顯著提高的主要原因有:一方面,在電磁脈沖能量作用下,葉片內部局部潛在微裂紋的愈合,以及微織構的調整均對疲勞性能穩定性和一致性的提升有促進作用;另一方面,電磁沖擊調控了葉片整體殘余應力分布,尤其是葉片根部殘余應力的分布,使葉片根部的局部高應力區應力值降低,局部高應力區所在位置由葉片根部轉移至葉身區域,有利于改善葉片疲勞性能。

REFERENCES

[1]LI Xiu-yan, LU Ke. Playing with defects in metals[J]. Nature Materials, 2017, 16(7): 700?701.

[2]LU Ke, LU Lei, SURESH S. Strengthening materials by engineering coherent internal boundaries at the nanoscale[J].Science, 2009, 324(5925): 349?352.

[3]V?HRINGER O. Relaxation of residual stresses by annealing or mechanical treatment[J]. Residual Stresses,1987, 4: 367?396.

[4]HUANG Jie, ZHANG Kai-ming, JIA Yun-fei, et al. Effect of thermal annealing on the microstructure, mechanical properties and residual stress relaxation of pure titanium after deep rolling treatment[J]. Journal of Materials Science & Technology, 2019, 35(3): 409?417.

[5]CHIN K S, IDAPALAPATI S, ARDI D T. Thermal stress relaxation in shot peened and laser peened nickel-based superalloy[J]. Journal of Materials Science & Technology,2020, 59: 100?106.

[6]KWOFIE S. Plasticity model for simulation, description and evaluation of vibratory stress relief[J]. Materials Science and Engineering A, 2009, 516(1/2): 154?161.

[7]WANG Jia-sang, HSIEH Chih-chun, LIN Chi-ming, et al.The effect of residual stress relaxation by the vibratory stress relief technique on the textures of grains in AA 6061 aluminum alloy[J]. Materials Science and Engineering A,2014, 605: 98?107.

[8]廖 凱, 熊冠華, 朱家豪, 等 . 振動時效對 7075 鋁合金薄壁構件應力松弛的影響與分析[J]. 振動與沖擊, 2019, 38(1):265?270.

LIAO Kai, XIONG Guan-hua, ZHU Jia-hao, et al. Effects of vibratory stress relief on stress relaxation of 7075 Al alloy thin-walled components[J]. Journal of Vibration and Shock,2019, 38(1): 265?270.

[9]徐 野, 楊 蔚, 朱 平, 等 . 熱時效對 A7N01 鋁合金焊后殘余應力及性能的影響[J]. 兵器材料科學與工程, 2015,38(4): 61?64.

XU Ye, YANG Wei, ZHU Ping, et al. Effect of heat ageing on residual stress and mechanical property of welded A7N01 aluminum alloy[J].Ordnance Material

Science and Engineering, 2015, 38(4): 61?64.

[10] 馬永波, 崔騰飛, 潘一帆, 等 . 振動時效處理對 7055-T7751鋁合金疲勞性能的影響[J]. 機械工程材料, 2019, 43(8):35?40.

MA Yong-bo, CUI Teng-fei, PAN Yi-fan, et al. Effect of vibratory stress relief treatment on fatigue property of 7055-T7751 aluminum alloy[J]. Materials for MechanicalEngineering, 2019, 43(8): 35?40.

[11] MILLER M K, BABU S S, SOKOLOV M A, et al. Effect of stress relief temperature and cooling rate on pressure vessel steel welds[J]. Materials Science and Engineering A, 2002,327(1): 76?79.

[12] BERGLUND D, ALBERG H, RUNNEMALM H. Simulation of welding and stress relief heat treatment of an aero engine component[J]. Finite Elements in Analysis and Design, 2003, 39(9): 865?881.

[13] ALBERG H, BERGLUND D. Comparison of plastic,viscoplastic, and creep models when modelling welding and stress relief heat treatment[J]. Computer Methods in Applied Mechanics and Engineering, 2003, 192(49/50): 5189?5208.

[14] BERMAN A. Extending the potential of evaporative cooling for heat-stress relief[J]. Journal of Dairy Science, 2006, 89(10):3817?3825.

[15] 沈華龍. 鋁合金厚板振動時效工藝以及效果的研究[D]. 長沙: 中南大學, 2008: 6?7.

SHEN Hua-long. Study on vibration aging technology and effect of aluminum alloy thick plate[D]. Changsha: Central South University, 2008: 6?7.

[16] 郭俊康. 鋁合金厚板振動時效的微屈服機理探討與試驗研究[D]. 長沙: 中南大學, 2010: 5?7.

GUO Jun-kang. Discussion and experimental study on micro yield mechanism of vibration aging of aluminum alloy thick plate[D]. Changsha: Central South University, 2010: 5?7.

[17] EDRY I, SHOIHET A, HAYUN S. On the effects of electric current intensity and pulse frequency on the solidified structure of pure aluminum subjected to pulse magneto-oscillation treatment[J]. Journal of Materials Processing Technology, 2021, 288: 116844.

[18] STEPANOV G V, BABUTSKII A I, CHIZHIK A V, et al. Pulse electric current effect on mechanical properties of titanium aluminide produced by the self-propagating high-temperature synthesis technique[J]. Strength of Materials,2012, 44(6): 636?644.

[19] 劉大海, 周文華, 李春峰 . U 形件磁脈沖輔助彎曲回彈控制 及 變 形 分 析 [J]. 中 國 有 色 金 屬 學 報 , 2013, 23(11):3075?3082.

LIU Da-hai, ZHOU Wen-hua, LI Chun-feng. Springbackcontrol and deformation analysis for electromagnetically assisted bending of U-shaped parts[J]. The Chinese Journal of Nonferrous Metals, 2013, 23 (11): 3075?3082.

[20] SáNCHEZ EGEA A J, GONZáLEZ ROJAS H A,CELENTANO, D J, et al. Electroplasticity-assisted bottom bending process[J]. Journal of Materials Processing

Technology, 2014, 214(11): 2261?2267.

[21] MAL'TSEV I M. Electroplastic rolling of metals with a high-density current[J]. Russian Journal of Non-ferrous Metals,2008, 49(3): 175?180.

[22] LIU Y Z, ZHAN L H, MA Q Q, et al. Effects of alternating magnetic field aged on microstructure and mechanical properties of AA2219 aluminum alloy[J]. Journal of Alloys and Compounds, 2015, 647: 644?647.

[23] SONG Hui, WANG Zhong-jin. Grain refinement by means of phase transformation and recrystallization induced byelectropulsing[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(S2): s353?s357.

[24] LIU Chang, XIE Le-chu, QIAN Dong-sheng, et al.Microstructure evolution and mechanical property response of TC11 titanium alloy under electroshock treatment[J]. Materials and Design, 2021, 198: 109322.

[25] SONG Xin-da, WANG Feng, QIAN Dong-sheng, et al.Tailoring the residual stress and mechanical properties by electroshocking treatment in cold rolled M50 steel[J].Materials Science and Engineering A, 2020, 780: 139171.

[26] KRAVCHENKO V. Y, Effect of directed electron beam on moving dislocations[J]. Russian Physics Journal,1967, 24: 1135?1142.

[27] ROSCHUPKIN A M, BATARONOV I L. Physical basis of the electroplastic deformation of metals[J]. Russian Physics Journal, 1996, 39(3): 230?236.

[28] PAUL S H, THOMAS K, Electromigration in metals[J].Reports on Progress in Physics, 1989, 52: 301?348.

[29] PRASAD S N, SINGH P N, SINGH V. Influence of pulsating magnetic field on softening behaviour of cold rolled AISI 4340 steel at room temperature[J]. Scripta

Materialia, 1996, 34(12): 1857?1860.

[30] ANDRE D, BURLET T, K?RKEMEYER F, et al.Investigation of the electroplastic effect using nanoindentation[J]. Materials & Design, 2019, 183: 108153.

[31] ZHAO Shi-teng, ZHANG Ruo-peng, CHONG Yan, et al. Defect reconfiguration in a Ti-Al alloy via electroplasticity[J].Nature Materials, 2021, 20: 468?472.

[32] YAN Jia-wei, LI Wei, LIU Hai-ting, et al. Reversion of sub-boundaries into dense dislocations in aluminum by electric pulsing treatment[J]. Scripta Materialia, 2019, 167: 86?90.

[33] CAI Zhi-peng, ZHAO Hai-yan, JIAN Lin, et al. Plastic deformation caused by pulsed magnetic treatment of mid-carbon steel[J]. Materials Science and Engineering A, 2007,458(1/2): 262?267.

[34] XIE Le-chun, GUO Hao-jie, SONG Yan-li, Effects of electroshock treatment on microstructure evolution and texture distribution of near-β titanium alloy manufactured bydirected energy deposition[J]. Materials Characterization,2020, 161: 110137.

[35] SUN Qian, HUA Lin. Micro texture of titanium alloys excited nonlinearly by electromagnetic pulse[J]. Scripta Materialia, 2021, 200: 113828.

[36] VENKATESH B D, CHEN D L, BHOLE S D. Effect of heat treatment on mechanical properties of Ti-6Al-4V ELI alloy[J]. Materials Science and Engineering A, 2009, 506:117?124.

[37] LI Yang-yang, MA Shu-yuan, LIU Chang-meng, et al.Microstructure and mechanical properties of Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloy fabricated by arc additive manufacturingwith post heat treatment[J]. Key Engineering Materials, 2018, 789: 161?169.

[38] 戴全春, 宋燕利, 華 林, 等. 航空發動機鈦合金葉片殘余應力噴丸?電磁場復合調控技術[J]. 武漢理工大學學報,2016, 38(8): 13?17.

DAI Quan-chun, SONG Yan-li, HUA Lin, et al. Residual stress shot peening electromagnetic field composite control technology for aeroengine titanium alloy blades [J]. Journalof Wuhan University of Technology, 2016, 38(8): 13?17.

[39] 李 娜, 尹喜剛, 劉 靜, 等 . 鍛造仿真與熱模擬技術在航空發動機葉片精密鍛造中的應用[J]. 航空制造技術, 2018,61(15): 59?62, 68.

LI Na, YIN Xi-gang, LIU Jing, et al. New technology and application of numerical control machining for aero-engine blade[J]. Aeronautical Manufacturing Technology, 2018,61(15): 59?62, 68.

[40] YANG Qi, ZHOU Wen-long, ZHONG Yi-ning, et al. Effectof shot-peening on the fretting wear and crack initiation behavior of Ti-6Al-4V dovetail joint specimens[J].International Journal of Fatigue, 2018, 107: 83?95.

[41] 陳思覺 . 鈦合金葉片的真空退火工藝試驗[J]. 材料工程,1994(3): 31?33.

CHEN Si-jue. Vacuum annealing process test of titanium alloy blade[J]. Journal of Materials Engineering, 1994(3): 31?33.

[42] BIAVANT K L, POMMIER S, PRIOUL C. Local texture and fatigue crack initiation in a Ti-6Al-4V titanium[J]. Fatigue & Fracture of Engineering Materials & Structures. 2001, 25:527?545.

[43] 戚運蓮, 洪 權, 盧亞鋒, 等. 氫對鈦合金組織及加工性能的影響[J]. 鈦工業進展, 2010, 27(6): 10?15.

QI Yun-lian, HONG Quan, LU Ya-feng, et al. Effects of hydrogen on process and microstructure and properties of titanium alloys[J]. Titanium Industry Progress, 2010, 27(6):10?15.

[44] XIANG Si-qi, MA Rui, ZHANG Xin-fang. Removing hydrogen in solid metal using electric current pulse[J].Journal of Alloys and Compounds, 2020, 845: 156083.

[45] CAI Zhi-peng, HUANG Xin-quan. Residual stress reduction by combined treatment of pulsed magnetic field and pulsed current[J]. Materials Science and Engineering A. 2011, 528:6287?6292.

[46] WU Wen-lin, SONG Yan-li, ZHOU Pu, et al. Mechanical properties improvement of pre-deformed Al-Zn-Mg-Cu alloys by electroshocking treatment based on the non-equilibrium scattering of electron-dislocation[J]. Journal of Alloys and Compounds, 2020, 861: 157987.

[47] TAKEMOTO R, NAGATA M, MIZUBAYASHI H. Effects of passing electric current on the elastic property of amorphous Cu 50 Zr 50 and Cu 50 Ti 50[J]. Acta Materialia,1996, 44(7): 2787?2795.

[48] WANG Feng, QIAN Dong-sheng, HUA Lin, et al. Voidshealing and carbide refinement of cold rolled M50 bearing steel by electropulsing treatment[J]. Scientific Reports, 2019,9(1): 11315.

[49] HOSOI A, NAGAHAMA T, JU Y. Fatigue crack healing by a controlled high density electric current field[J]. Materials Science and Engineering A, 2012, 533: 38?42.

[50] 周亦胄, 羅 申, 賁昊璽, 等 . 在脈沖電流作用下鋼中裂紋的愈合[J]. 材料研究學報, 2013, 17(2): 169?172.

ZHOU Yi-zhou,LUOShen,BENHao-xi,et al. Experimental study on crack healing in steel using electric current pulse technique[J]. Chinese Journal of Materials and

Research, 2013, 17(2): 169?172.

[51] XU Yi-lun, JOSEPH S, KARAMCHED P, et al. Predicting dwell fatigue life in titanium alloys using modelling and experiment[J]. Nature Communications, 2020, 11(1): 5868.

[52] 張 偉, 隋曼齡, 周亦胄, 等 . 高密度電脈沖下材料微觀結構的演變[J]. 金屬學報, 2013, 39(10): 1009?1018.

ZHANG Wei, SUI Man-ling, ZHOU Yi-zhou, et al.Electropulsing-induced evolution of microstructures in materials[J]. Acta Metallurgica Sinica, 2013, 39(10):

1009?1018.

[53] SHAO Quan, WANG Gang, WANG Hai-dou, et al.Improvement in uniformity of alloy steel by pulsed magnetic field treatment[J]. Materials Science & Engineering A, 2021(799): 140143.

相關鏈接