TC11鈦合金的名義成分為Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,是綜合性能良好的型熱強鈦合金(相當于俄羅斯的BT9合金),在500°C以下具有優異的綜合力學性能,主要被用于航空發動機壓氣機盤、葉片、鼓筒等零部件。TC11合金具有良好的熱加工工藝性能,一般采用熱模鍛或等溫鍛在α+β兩相區變形。

在實際生產中,部分TC11鍛件存在性能裕度低甚至性能不合格,因此需要深人研究鍛造工藝和雙重退火工藝對TC11鈦合金鍛件顯微組織和力學性能的影響規律,發掘整個工藝過程微觀組織的演化規律和工藝-組織-性能的關系規律,為TC11合金等溫鍛件研制提供理論和試驗依據。

1、試驗材料與方法

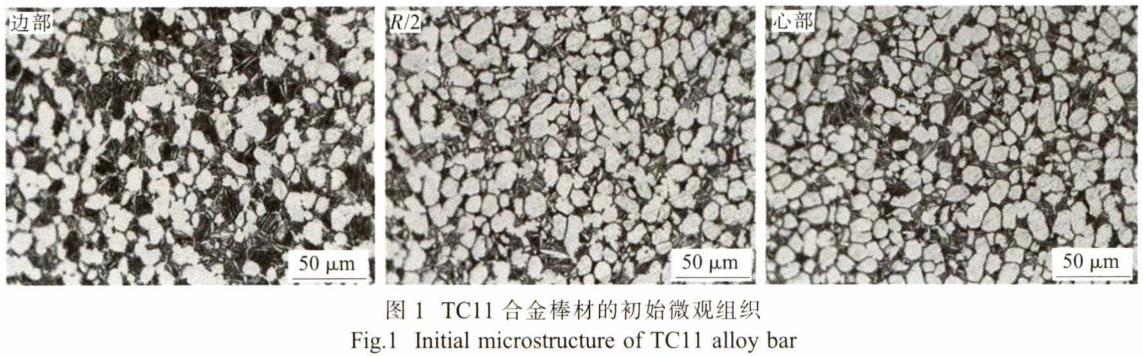

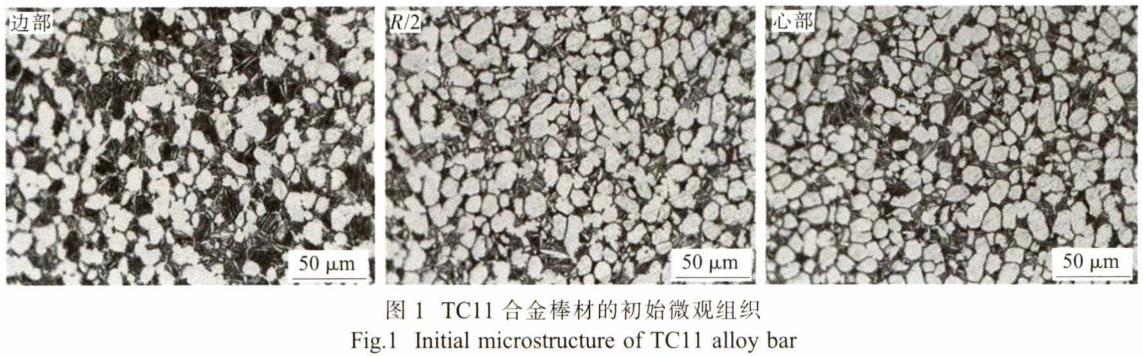

試驗用原材料為小200mm的TC11鈦合金熱軋棒材,化學成分(wt%)為:6.54Al、3.45Mo、1.67Zr、0.29Si、0.012Fe、0.004C、0.003N、0.1400、0.001H、余量Ti,用金相法測得相變點為1015°C。棒材各部位顯微組織如圖1所示,各部位均為細小的等軸組織。

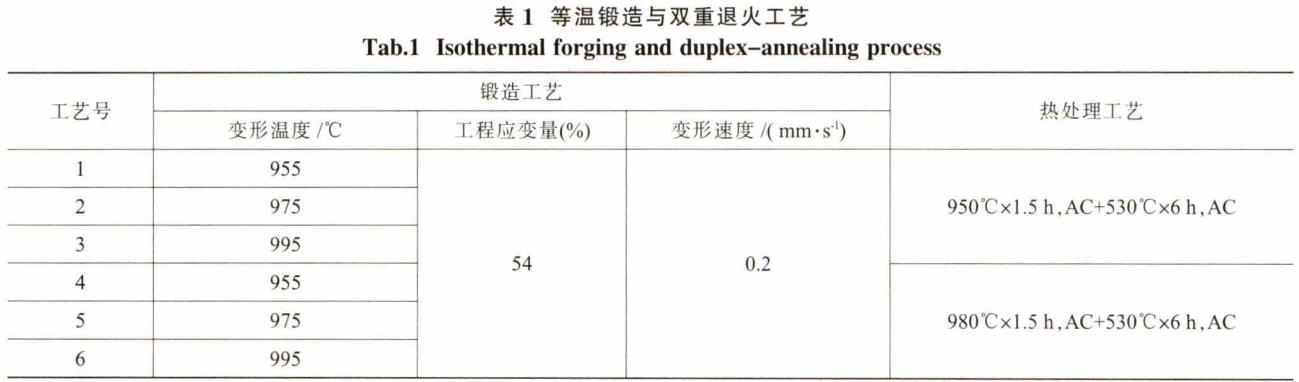

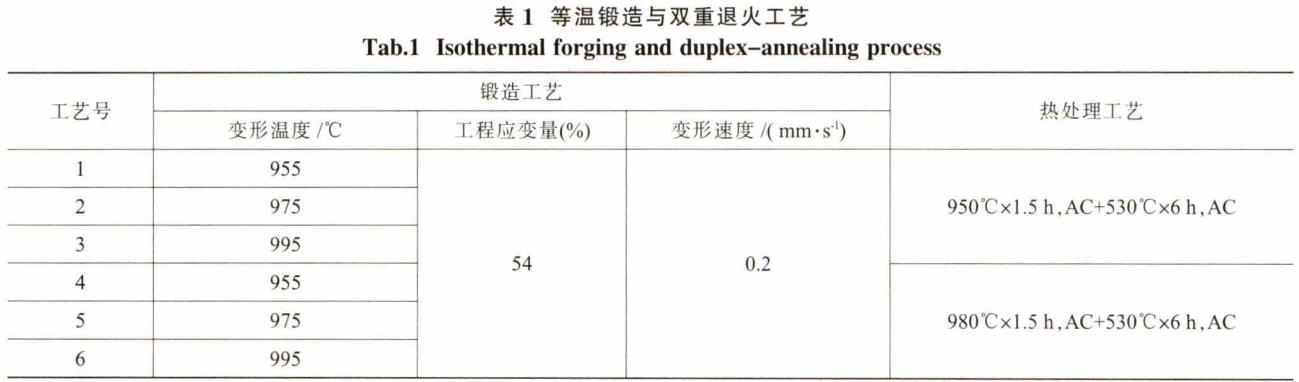

以棒材R/2為圓心切取φ90mm×140mm的鍛坯,按照表1中工藝對鍛坯進行等溫鍛造和雙重退火。等溫鍛造設備為20MN等溫鍛液壓機,鍛造過程采用電阻加熱裝置將鍛造用高溫合金平模預熱至與坯料相同的溫度,鍛坯加熱前涂覆玻璃潤滑劑以減輕高溫氧化、減弱轉移溫降和改善鍛造過程潤滑,并于鍛坯外圓周包裹硅酸鋁纖維氈以減輕轉移過程溫降。鍛坯在箱式電阻爐加熱保溫結束后迅速轉移至高溫合金平模進行等溫鍛造,鍛后空冷,并采用箱式電阻爐進行雙重退火。在鍛后的餅坯鍛件的弦向取樣并加工成標距φ5mmx×25mm的標準拉伸試樣,按GB/T228《金屬拉伸試驗方法》進行室溫拉伸試驗。在OLYMPUS-PMG3光學顯微鏡上對試樣進行顯微組織觀察,金相組織腐蝕劑為3%HF+7%HNO3+90%H2O。

2、試驗結果與分析

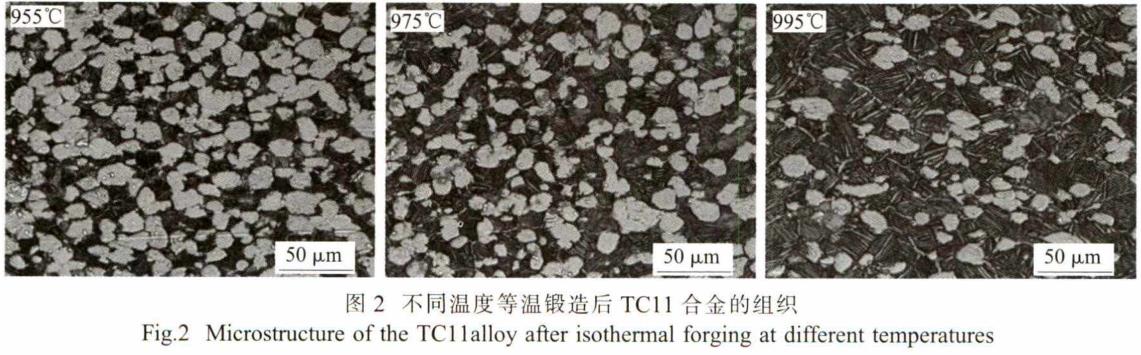

2.1等溫鍛造溫度對顯微組織的影響

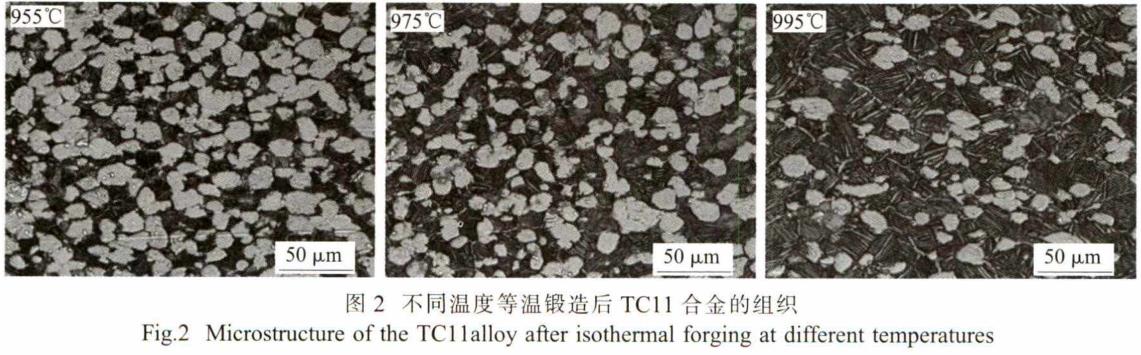

圖2是在不同溫度等溫鍛造并空冷后餅坯鍛件的顯微組織。由圖可見,隨鍛造溫度升高,鍛態組織逐漸由等軸組織過渡為雙態組織:初生α相含量依次降低(955°C鍛造后約55%;975°C鍛后約40%;995°C鍛后約30%),(β轉變組織含量升高,β晶粒逐漸長大,晶界α相和次生α相逐漸粗化。這符合α+β兩相鈦合金鍛造過程組織演化規律,鍛坯加熱溫度越高,初生α相回溶量越多,這也導致鍛后空冷過程中更多的α相以次生相形式析出。相形貌方面,經歷較大塑性變形的初生α相呈鋸齒邊界,鍛造溫度較低時,初生α相基本保留等軸狀,說明初生α相含量較高時,鍛造過程初生α相主要以轉動來協調變形,而鍛造溫度較高時,初生α相呈現出沿變形方向被拉長的跡象。鍛后空冷析出的次生α相較為平直。

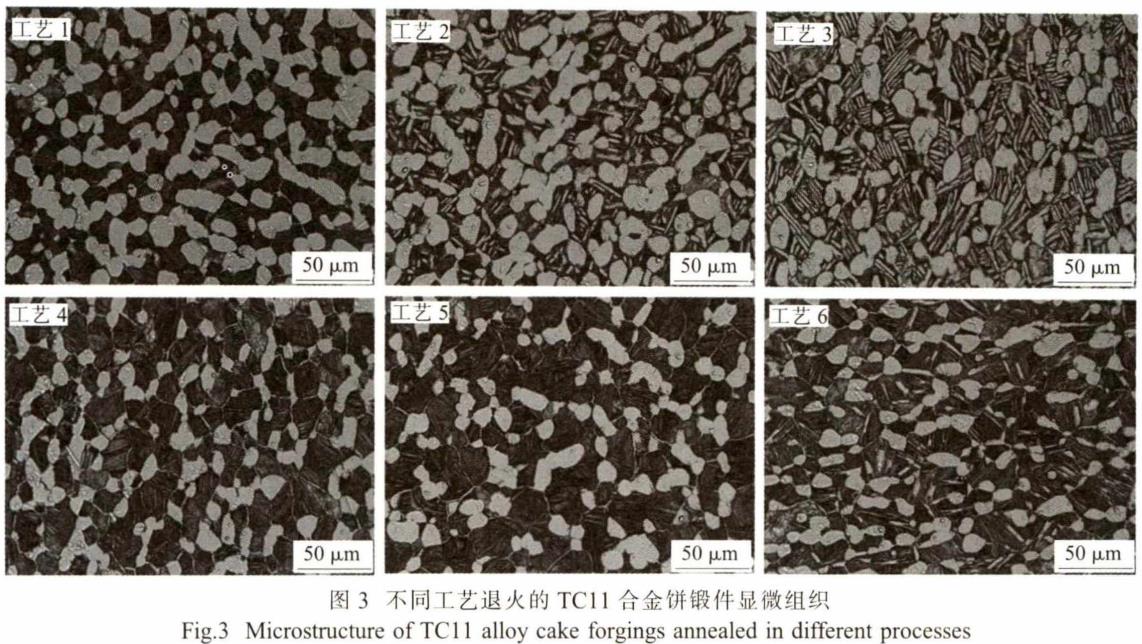

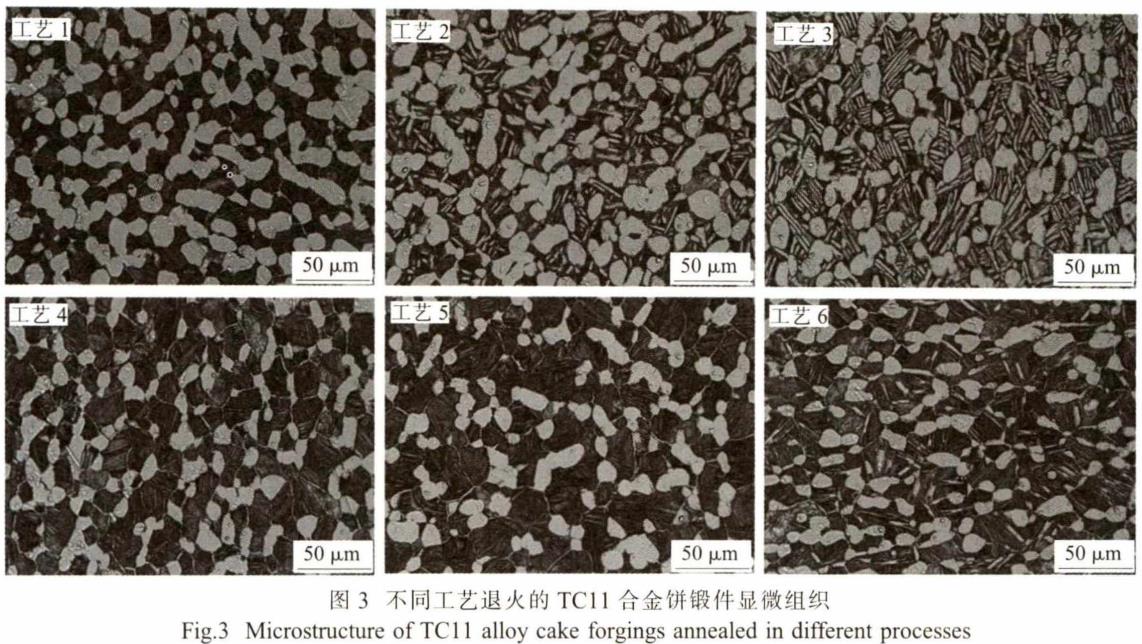

2.2雙重退火對顯微組織的影響

圖3為不同溫度等溫鍛造后的餅坯鍛件分別經不同工藝退火后的顯微組織。由圖可見,退火態初生α相完成再結晶,相界面較為平滑。工藝1?3退火態初生α含量與鍛態基本一致。不同的是,工藝1中次生相仍非常細小,而工藝2和3的次生α相發生了不同程度的粗化,工藝3中次生α相粗化尤為明顯。對于α+β兩相鈦合金,加熱溫度越低,α相百分含量越高,工藝2和3高溫退火溫度低于等溫鍛造溫度,在高溫退火加熱保溫過程中,鍛后空冷形成的次生α相未完全回溶(退火溫度等于鍛造溫度則次生α相剛好全部回溶),在隨后的高溫退火后空冷和低溫退火過程中逐漸粗化,尺度明顯高于低溫退火過程析出的次生α相。高溫退火溫度低于鍛造溫度越多,未回溶的次生α相含量越多,雙重退火后粗化也越明顯。

工藝4?6中,雙重退火態初生α相含量的變化趨勢與鍛態一致(隨鍛造溫度升高,初生相含量逐漸減少),但相比鍛態,百分含量的差值已趨緩。高溫退火溫度高于鍛造溫度,除鍛后空冷形成的次生α相全部回溶外,初生α相也發生部分回溶。工藝4中初生α相含量較之鍛態明顯減少,尺寸也減小,回溶特征明顯。工藝5中鍛造溫度略低于高溫退火溫度,初生α相含量略有減少。工藝6中,退火溫度低于鍛造溫度,部分次生α相發生了粗化,初生α相含量與鍛態相當。

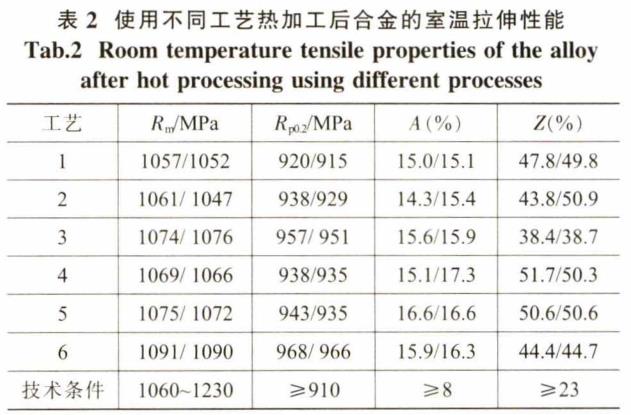

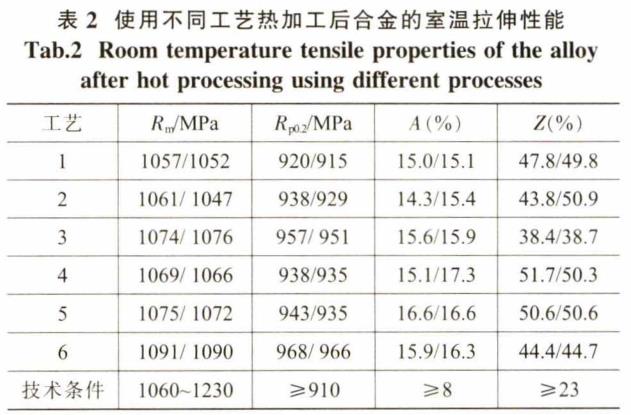

2.3雙重退火對室溫拉伸性能的影響

表2為不同工藝熱加工后合金的室溫拉伸性能。對比表2中拉伸強度,發現退火工藝相同時,強度和鍛造溫度正相關,而當鍛造溫度相同時,強度又與高溫退火溫度正相關。合金的力學性能由內部的顯微組織所決定,對于α+β兩相鈦合金,等軸狀的初生α相易發生轉動以協調變形,對塑性有利;而β轉變組織中次生α相和殘余β相界面阻礙滑移,使變形困難,引起強度升高。具體說來,當雙重退火工藝相同時,鍛造溫度越高,β轉變組織百分含量越高,這意味著次生α相和殘余β相總界面的增加(即便鍛造溫度越高,次生α相的粗化造成相界面的損失,β轉變組織含量提升對相界面增加起主導作用),導致強度的升高。

當鍛造溫度相同而高溫退火溫度不同時,則需分類討論。工藝4與1相比,高溫退火溫度的提高導致部分初生α相回溶,造成強度隨β轉變組織百分含量的增加而增加。工藝5和2相比,一方面高溫退火溫度的提高導致β轉變組織含量增加,另一方面,工藝5中次生α相更加細小,兩方面共同導致工藝5的α/β相界面多于工藝2,強度也因而高于工藝2。工藝6與3相比,轉變組織百分含量基本相同(相同的鍛造溫度所決定),且次生α相均發生了粗化,相比而言,工藝3中次生相粗化更嚴重,強度也因而低于工藝6。由此可見,保證合金高的強度的關鍵在于獲得足夠比例的β轉變組織,并使其中的次生α相細小、不粗化。

3、結論

(1)在(Tβ-60)?(Tβ-20°C)溫度范圍內的兩相區等溫鍛造,隨鍛造溫度升高,鍛態組織逐漸由等軸組織過渡為雙態組織。高溫退火溫度低于等溫鍛造溫度,雙重退火后次生α相會發生不同程度的粗化,高溫退火溫度低于鍛造溫度越多,雙重退火后次生α相粗化越明顯。

(2)雙重退火后,β轉變組織的百分含量與強度正相關,而次生α相的尺寸與合金強度負相關,獲得合金高強度的關鍵在于獲得足夠比例的β轉變組織,并使得其中的次生α相細小、不粗化。在次生α相不明顯粗化的前提下,為實現高的強度可選

擇較高的鍛造溫度和高溫退火溫度。

參考文獻:

[1]負鵬飛,楊佩,劉大喆,等.熱處理工藝對TC11鍛件顯微組織和力學性能的影響[J].熱加工工藝,20丨8.47(12):210-216.

[2]沈立華,辛夢溟,許道玉,等.變形方式對TC11鈦合金餅材性能及探傷的影響[J].熱加工工藝,2018.47(11):160-169.

[3]朱紅,廖鴻.鍛造溫度對TCI1鈦合金組織和性能的影響[J].熱加工工藝,2013,42(13):128-131.

[4]姜麗華,田軍華,張利軍,等.熱處理對TC11鈦合金室溫力學性能的影響[J].材料開發與應用,2017,32(4):38-43.

[5]張英東,李閣平.鍛造溫度對TC11鈦合金組織和性能的影響[J].熱加工工藝,2013,42(13):128-131.

[6]王宏權,李進元,郭征,等.熱變形及熱處理工藝對TC11鈦合金棒材顯微組織和力學性能的影響[J].熱加工工藝,2017,46(13):160-165.

[7]李進元,王宏權,侯鵬,等.鍛造工藝對TC11餅材顯微組織和性能的影響[J].鍛壓技術,2015,40(5):7-10.

相關鏈接