TC18鈦合金為高合金化、深度淬透性的過渡型α+β鈦合金,具有高強度、高韌性、優良的塑性和焊接性的特點,俄羅斯牌號為BT22,由前蘇聯航空材料研究院(BHAM)于1974年開發成功,名義成分為Ti-5Al-5Mo-5V-1Cr-1Fe。

TC18鈦合金一般在退火狀態下使用,強度水平與TC4、TC6等鈦合金固溶時效狀態的強度相當,也可以通過固溶時效進行強化,其半成品包括板材、棒材、擠壓型材和鍛件,國外已將其廣泛應用于制備大型機起落架橫梁、機身對接框等主承力結構件,在飛機結構中用TC18鈦合金代替高強鋼或TC4鈦合金,可減重15%~20%。

以下介紹航空用TC18鈦合金鍛餅的制備工藝,重點研究了雙重退火時采用不同的第一級高溫退火溫度對于TC18鈦合金組織及性能的影響,從而為TC18鍛件熱處理工藝的確定提供依據。

1、實驗方法

1.1 合金的熔煉

原材料選用0級海綿鈦、AlMo合金、AlV合金及純Fe、純Cr,采用真空自耗電爐經三次熔煉得到Φ440mm×1800mm鑄錠,鑄錠的化學成分見表1所示。

1.2 餅材的鍛造

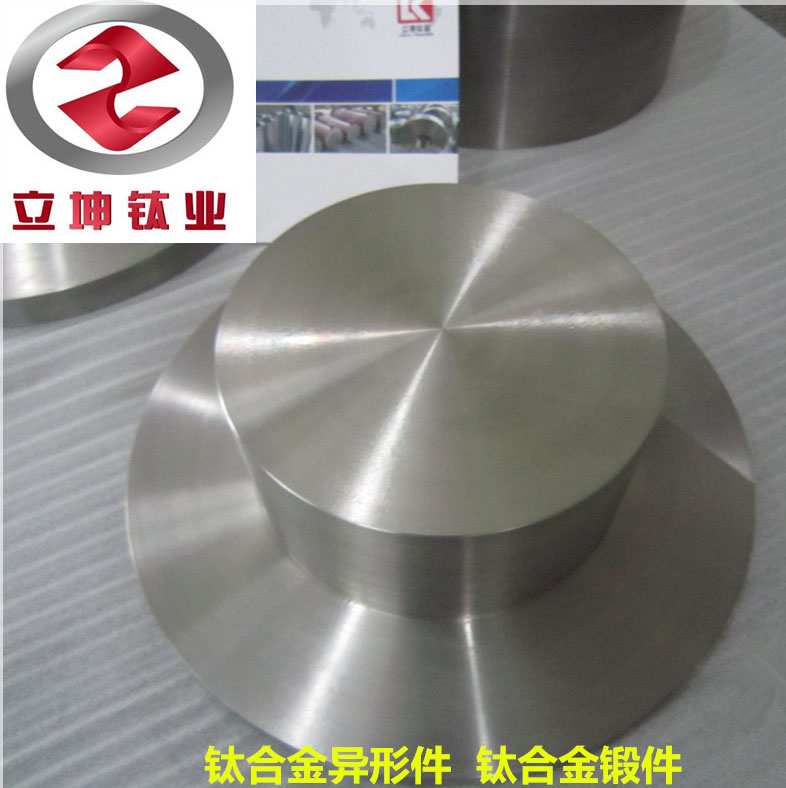

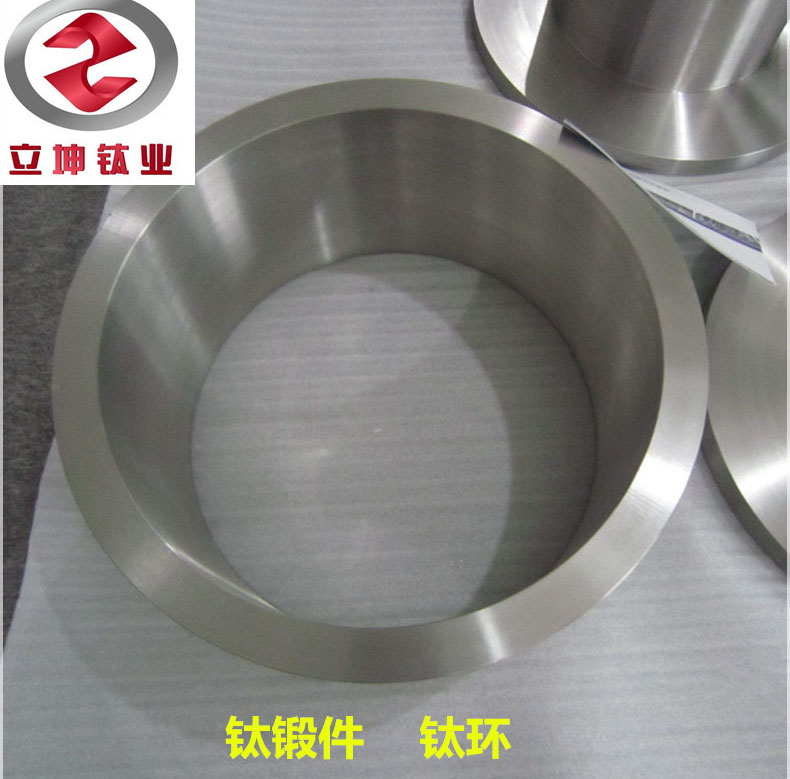

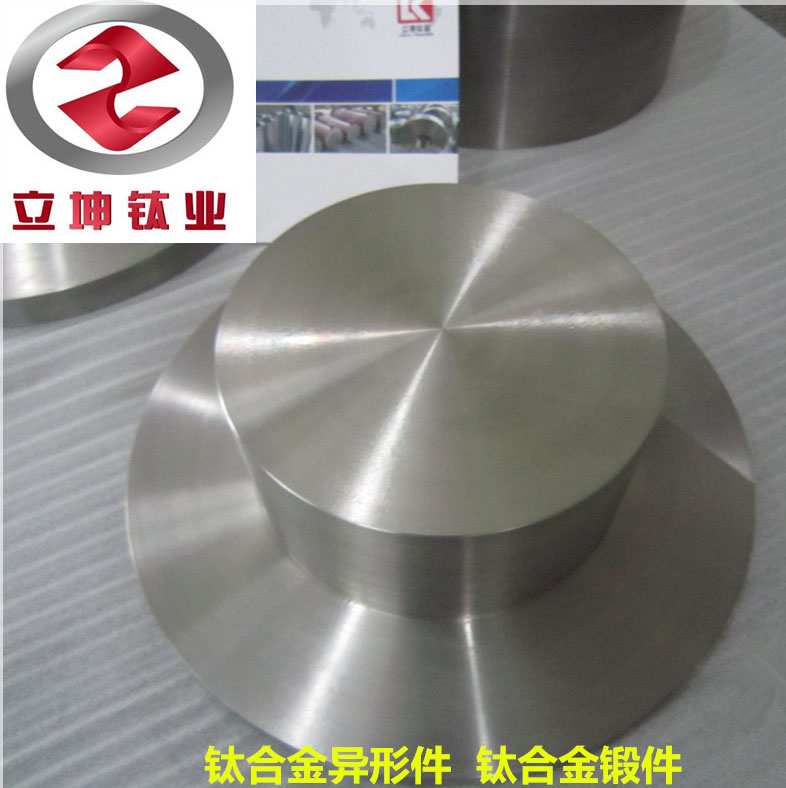

鑄錠在β相區開坯鍛造成Φ230mm,然后用鋸床切成Φ230mm×310mm的餅坯;在β相區將餅坯鐓粗到Φ320mm×160mm,再換向拔長成到Φ230mm×310mm,重復三次;成品的鍛造溫度在α+β兩相區,采用邊鐓粗邊滾圓,最后鍛成Φ400mm×90mm餅材。

1.3 鍛餅的熱處理

對于TC18鈦合金鍛件,推薦的熱處理制度為雙重退火,即第一級高溫退火:820~850℃,保溫1~3 h,爐冷至740~760℃,保溫1~3 h,空冷;第二級低溫退火:加熱至500~650℃,保溫2~6 h,空冷。

為了研究第一級高溫退火溫度對于雙重退火組織及性能的影響,分別采用試驗a和試驗b進行雙重退火試驗。

從鍛造后的Φ400mm×90mm餅材上,切取縱向和橫向試樣。試樣經熱處理后,用光學顯微鏡觀察顯微組織,進行室溫力學性能測試。

2、實驗結果和分析

2.1 TC18鈦合金雙重退火的顯微組織

試驗a的雙重退火態組織由初生αp相和β基體組成(見圖1a),初生αp相均勻分布,呈等軸狀,次生αs相較細小,不易分辨,所有的β晶界已充分破碎。試驗b的雙重退火態組織中出現大量的片狀次生αs相(見圖2b),初生等軸αp相增粗,且比例減少。

研究表明,TC18鈦合金雙重退火時,第一級較高溫度的固溶退火是為了保留一定數量的亞穩定相,同時鍛壓變形的合金發生再結晶,隨后較低溫度的保溫是組織穩定化處理,為后續的第二級時效退火做準備。

初生αp相是在第一級較高溫度的退火所形成的,在空冷過程中保留下來,次生αs相是由高溫時的β相在空冷過程轉變得到的。第一級的高溫退火溫度越高,初生αp相含量就越少,β相含量就越多,由其轉變得到的次生αs相也就越多,因此820℃的第一級退火與850℃的第一級退火比較,后者雙重退火態組織中的初生αp相減少,次生αs相增多。

2.2 TC18鈦合金雙重退火的力學性能

兩種雙重退火試驗后,TC18鈦合金的力學性能見表2。

可以看出,隨著第一級高溫退火溫度由820℃提高到850℃,拉伸強度有一定的提高,塑性有所降低。這是由于隨著第一級高溫退火溫度的升高,初生αp相減少而片狀次生αs相的數量隨之增加,兩相間的界面增多,造成第二相強化效應增強,使得合金的強度升高。條狀界面阻礙位錯的滑移,位錯不易繞過片狀αp相,引起變形困難,因此塑性降低。

同時,隨著第一級高溫退火溫度由820℃提高到850℃,沖擊韌性和斷裂韌性有所降低。這是由于等軸αp相含量減少,片狀次生αs相的數量增加,裂紋擴展的路徑曲折度減少,降低了斷裂時需要的能量,因此沖擊韌性和斷裂韌性降低。

對比試驗a與試驗b,前者的雙重退火態TC18合金具有優良的室溫力學性能,并且得到理想的的強韌度匹配,其組織及性能完全符合航空用鈦及鈦合金鍛件規范(GJBT2744A-2007)的要求。

3、結 論

①提高第一級高溫退火溫度,雙重退火后初生等軸αp相減少,次生片狀αs相含量增多;同時拉伸強度有一定的提高,塑性降低,沖擊韌性和斷裂韌性也有所降低。

②采用820℃×2h,FC至750℃×2h,AC;580℃×3h,AC的雙重退火工藝,TC18鈦合金鍛餅具有優良的室溫力學性能,可得到理想的的強韌度匹配。

參考文獻:

[1] 于蘭蘭,毛小南,趙永慶,等.熱變形行為與BT22鈦合金的組織演變[J].稀有金屬材料與工程,2007,(3).

[2] 沙愛學,李興元,王慶如,等.熱變形溫度對TC18鈦合金顯微組織和力學性能的影響[J].中國有色金屬學報,2005,(8).

[3] 王曉燕,郭鴻鎮,姚澤坤,等.雙重退火對TC18鈦合金等溫鍛件組織性能的影響[J].材料熱處理學報,2009,(1).

相關鏈接