在鈦合金法蘭盤銑加工過程中,需要克服零件易變形、尺寸精度高、加工效率低、刀具消耗成本高等問題,該零件在控制成本和減小超差風(fēng)險方面須進(jìn)行研究,本文從該類零件的材料特性開始敘述了該零件加工過程中選擇刀具的要點、走刀路徑的設(shè)計和參數(shù)選擇的過程,對如何提高鈦合金零件加工效率、減小變形和降低超差可能性進(jìn)行了分析,按照銑削方式對加工過程中切削負(fù)荷的控制方法進(jìn)行了初步研究。

1 、零件結(jié)構(gòu)介紹和加工需求

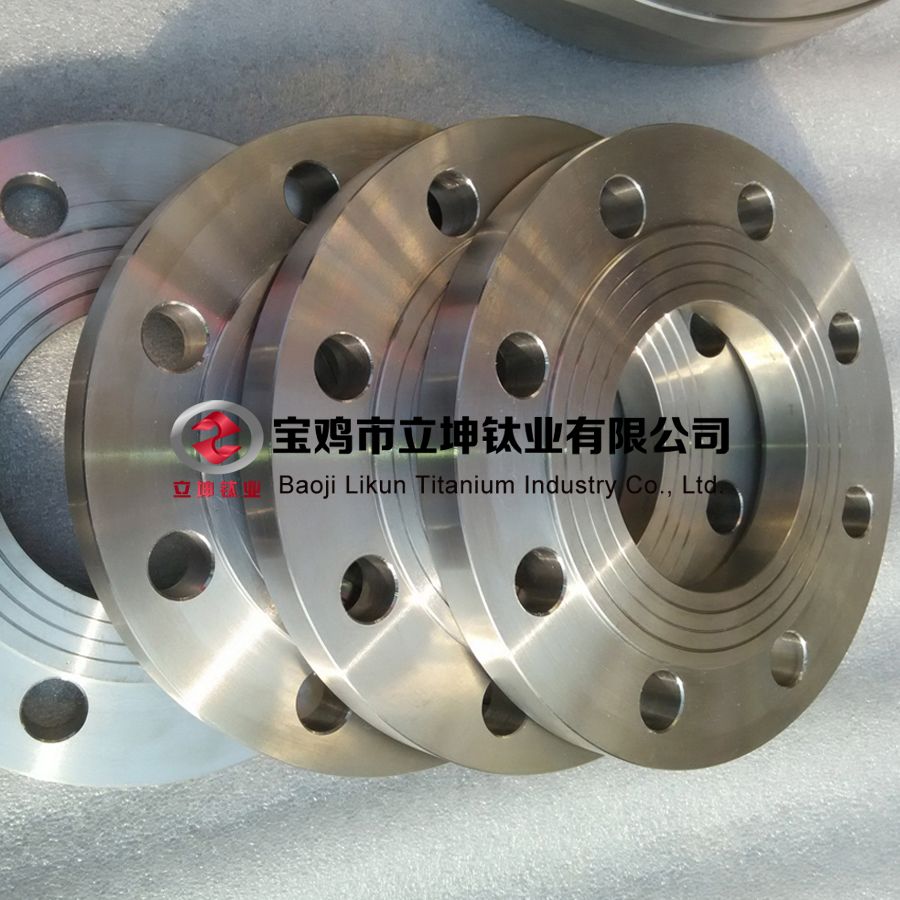

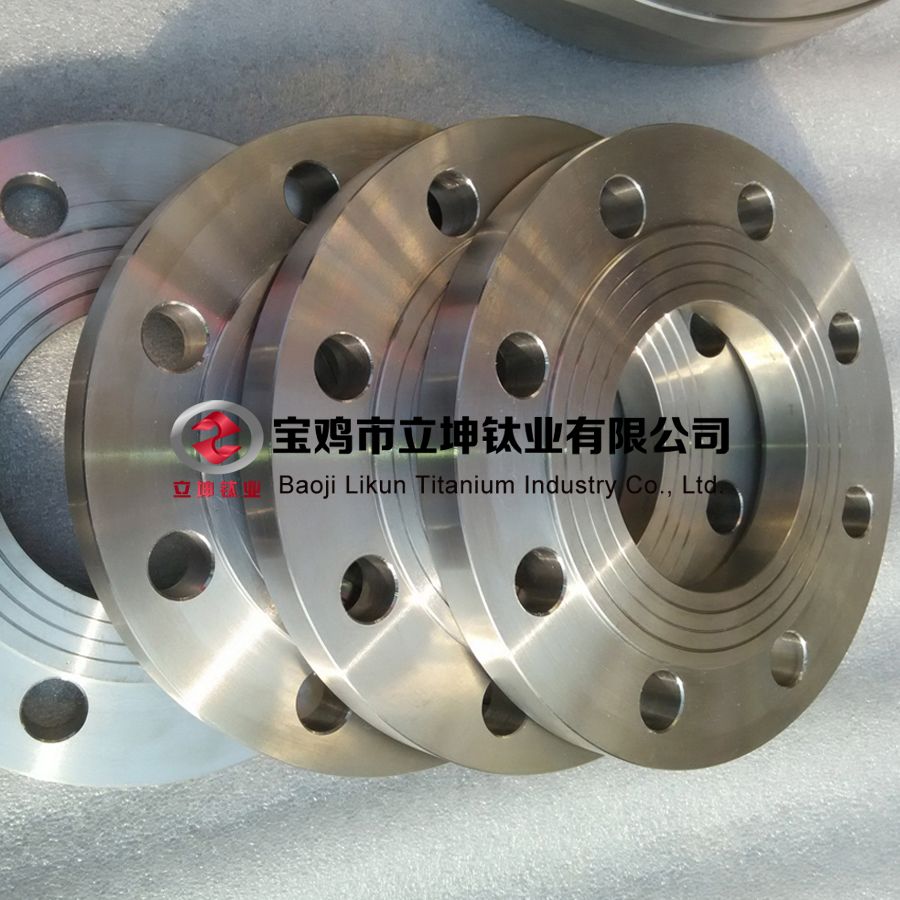

下文針對法蘭盤的銑加工過程進(jìn)行論述。典型零件兩側(cè)各有一組定位面,前端連接發(fā)動機(jī)整流罩,后端連接發(fā)動機(jī)風(fēng)扇盤,孔和花邊起到固定和減重作用。以下是銑加工工序要求。法蘭盤的結(jié)構(gòu)復(fù)雜,由于大部分結(jié)構(gòu)都有著專門的作用,因此尺寸精度要求高,零件的加工難度較大。由于該類型零件的加工余量較大,加工過程中必須保證零件加工前后變形得到有效控制,零件的表面質(zhì)量要求相對嚴(yán)格,因此加工過程比較復(fù)雜。這使得該零件加工工藝方法與傳統(tǒng)工藝方法具有較大差別。該零件銑加工工序除了要完成較嚴(yán)格的孔徑要求,同時還要在去除大余量過程中保證加工變形有效控制,該零件各組孔之間角向關(guān)系復(fù)雜,且位置度要求較高,孔與花邊有嚴(yán)格的位置關(guān)系,加工后還要進(jìn)行噴丸等特種工藝,加工時必須內(nèi)控上述特性以滿足后續(xù)特種工藝過程對其的影響,這給零件的加工帶來了困難。

2 、材料切削性能及刀具選用

2.1 材料特性介紹

該零件使用DMD0777材料相當(dāng)于國產(chǎn)TC4鈦合金,與其它的金屬材料相比,鈦合金具有比重小、熱強(qiáng)度高、熱穩(wěn)定性和抗腐蝕性好等特性,但同時鈦合金材料還具有硬度或高溫硬度高、加工硬化大、導(dǎo)熱性差、切削溫度高、易與刀具粘接、化學(xué)活性大等特點,鈦合金的這些特性使得它成為切削加工性較差的難加工材料。

2.2 切削刀具的選擇切削刀具的選擇需要注意幾個主要的方面:

(1)從刀具幾何角度方面考慮,刀具后角通常可以取大一些,以減低后刀面和工件表面之間的摩擦,前角也要選大些使刀具更鋒利,增強(qiáng)刀頭強(qiáng)度,減小加工變形,降低加工硬化,提高已加工表面質(zhì)量。

(2)從刀尖強(qiáng)度、散熱能力、耐磨性、表面質(zhì)量和加工效率方面考慮,在確保裝夾和刀具系統(tǒng)剛性情況下可以適當(dāng)增大銑刀端部刀尖半徑,這允許了在保證表面質(zhì)量情況下降低切屑厚度、進(jìn)而提高進(jìn)給,并加強(qiáng)了刀尖強(qiáng)度、散熱能力、耐磨性。

2.3 加工鈦合金切削用量的選用準(zhǔn)則

鈦合金切削用量和高溫合金以及部分航空用不銹鋼材料接近,都是應(yīng)從降低切削溫度的觀點出發(fā),因為控制切削熱是保護(hù)刀具的首要手段。由于切削鈦合金時,表面粗糙度與切削線速度無關(guān),切削深度的影響也很小,所以在考慮加工效率因素情況下可以根據(jù)刀具形狀和大小以及端刃圓弧結(jié)構(gòu)適當(dāng)調(diào)整進(jìn)給量,力求通過切屑的厚度和寬度來控制刀具切削過程中的受力狀態(tài),達(dá)到加工目的。選擇切削用量過程中還應(yīng)考慮加工過程中刀具和零件承受的切削負(fù)荷,降低切削負(fù)荷的首要方法是降低切削力,輕快的切削有利于降低零件加工過程中的受力,進(jìn)而減小零件變形。切削負(fù)荷的降低有幾種方法,首先,可以選擇小切深,大進(jìn)給方式,該方式在使用端刃進(jìn)行切削過程中較為常見,由于此種方法排屑容易,冷卻方便,刀具整體承受負(fù)荷較低,因此在達(dá)到加工目的的同時還可以實現(xiàn)較大的材料去除率。其次,可以選擇小切寬大進(jìn)給方式,同樣為了降低刀具承受的載荷,也可以達(dá)到同樣目的,在兩種方法都可以應(yīng)用時,首選使用端刃進(jìn)行加工,因為此時由于刀具受力方向更偏向刀具軸向方向,剛性較強(qiáng)。在端刃磨損無法使用情況下,以側(cè)刃進(jìn)行銑削可以有效利用刀具的各個位置,有利于降低刀具消耗。本零件加工過程中,這兩種方法都進(jìn)行了應(yīng)用,達(dá)到了加工效率和刀具成本的平衡。

3、該零件銑加工刀具軌跡設(shè)計和加工過程

3.1 刀具軌跡設(shè)計的一般原則

花邊結(jié)構(gòu)需要去除的余量較大,加工及工序控制難度大,走刀路徑的設(shè)計對零件加工有著較大影響。在本零件的銑加工過程中克服了幾項刀軌設(shè)計的難題。首先為獲得較大材料去除率需要應(yīng)用刀具過程中盡可能有較大進(jìn)給,大進(jìn)給應(yīng)用過程中必須避免拐角處的切削負(fù)荷變化問題,避免該問題的方法一方面是低負(fù)荷切入、切出,另一方面,在較小拐角處應(yīng)通過切削參數(shù)來調(diào)整切削負(fù)荷,即應(yīng)用圓弧切入切出方法和拐角處降速的方法。刀具軌跡設(shè)計過程必須考慮加工過程中每個加工動作,將各個時刻的切削負(fù)荷有效控制,才能將刀具性能有效發(fā)揮,同時有利于降低刀具損耗。銑削過程中,針對鈦合金永遠(yuǎn)是用順銑方式,因為材料性能原因,逆銑時刀具磨損較大,零件表面質(zhì)量較差。

3.2 加工過程要點

加工的操作過程中需要嚴(yán)格按照操作規(guī)程進(jìn)行,為滿足零件批產(chǎn)的需求和質(zhì)量的穩(wěn)定,加工過程中需要注意多個方面,其中包括:

(1)刀具的裝夾長度需要嚴(yán)格規(guī)定,因為在進(jìn)行極高效率的去除材料過程中,往往牽扯零件和刀具震動問題,通過調(diào)整參數(shù)盡管可以避免共振產(chǎn)生,但為了追求成本上的降低,應(yīng)選擇最優(yōu)的加工條件。

(2)刀具的耐用度需要經(jīng)過試驗和統(tǒng)計,因為加工鈦合金零件過程中常常出現(xiàn)加工硬化等表面問題,該問題往往由于刀具積壓零件表面或切屑進(jìn)入切削區(qū)域產(chǎn)生,因此鈍刀不能使用,必須明確規(guī)定每把刀具加工零件的數(shù)量。

(3)精加工過程必須使用新刀刃并且精加工過程中不允許中途更換刀片,避免刀片尺寸和鋒利程度對零件質(zhì)量造成不穩(wěn)定影響。

(4)對于整體硬質(zhì)合金刀具,加工前必須檢查刀具是否鋒利,磨損較嚴(yán)重的刀具不允許使用。

(5)安裝精加工刀具過程中必須檢查刀具偏擺,刀具偏擺值超過0.02時將造成部分特性超差。

結(jié)語

由于此零件加工過程設(shè)計合理有效,余量去除過程穩(wěn)定以及對操作步驟的熟練掌握,達(dá)到了零件加工過程的高效率、高質(zhì)量和低消耗,通過該件的研制最終保證了設(shè)計圖紙和相關(guān)文件的要求,成功完成該機(jī)型法蘭盤銑加工技術(shù)的研究。

相關(guān)鏈接