鈦作為結(jié)構(gòu)材料?具有許多特點:比重小、抗拉強度高?即比強度大?在300~550℃高溫下?仍具有較高的強度?鈦在海水及大多數(shù)酸、堿、鹽介質(zhì)中均具有較優(yōu)良的抗腐蝕性能?此外?鈦材還具有良好的低溫沖擊韌性。

因此?鈦在宇航工業(yè)、石油化工等部門獲得日益廣泛的應(yīng)用?但是鈦材焊接的低溫氧化和氣孔問題又給鈦材焊接帶來一定的難度?因此?要想提高鈦管的焊接質(zhì)量?必須首先解決這兩個問題。

1、鈦材焊接性分析

1)由氧氣等雜質(zhì)污染所引起的焊接接頭脆化在常溫下?鈦是比較穩(wěn)定的?但隨著溫度的升高?鈦吸收氧、氮、氫的能力也隨之明顯上升。鈦從400℃開始吸收氧?從600℃開始吸收氮?而空氣中含有大量的氧和氮。

實驗證明?工業(yè)純鈦焊接時?隨焊縫[O]含量的上升?焊縫的抗拉強度及硬度明顯增加?而塑性則顯著下降?也就是說?焊縫因[O]的污染而變脆。

2)焊接線能量的變化對焊接接頭性能的影響

要使工業(yè)純鈦焊接 HAZ 區(qū)獲得良好的塑性?需選用合適的冷卻速度。而在板厚一定時?冷卻速度基本上是由焊接線能量來決定的。隨著焊接線能量的增大?HAZ 的高溫停留時間增長?過熱區(qū)面積增大?且晶粒因過熱而變粗大的現(xiàn)象更為嚴重?故用過大的焊接線能量來進行工業(yè)純鈦的焊接是不合適的?塑性將明顯下降。

3)氣孔問題

鈦材焊接時?容易在熔合線附近出現(xiàn)氣孔。試驗表明?這種氣孔特點的形成與[H]在 Ti 中的熔解度有關(guān)?從圖1中可以看出?[H]在 Ti 的熔解度隨溫度升高而降低?在凝固溫度有躍變。熔池中部比熔池邊緣溫度高?故熔池中部的[H]易向熔池邊緣擴散?故熔池邊緣為[H]過飽和而生成氣孔。

![[H]在高溫Ti中熔解度隨溫度變化曲線 [H]在高溫Ti中熔解度隨溫度變化曲線](/ueditor/php/upload/image/20210821/1629514914128597.jpg)

2、焊接工藝

1)焊接要求

通過上述對 Ti 材焊接特性的分析?為了保證鈦管焊接質(zhì)量?必須解決Ti 材的低溫氧化和氣孔問題。而低溫氧化問題尤為關(guān)鍵。

所以?鈦管焊接必須做到下列幾點:

a) 采用高純度的 Ar 氣進行焊接?Ar 純度≥99?99%。

b) 焊前對鈦管及焊絲必須認真清理干凈。

c) 正確選用焊絲及嚴格按焊接規(guī)范操作。

d) 對處于400℃以上的熔池?后部焊縫及 HAZ 區(qū)?背面焊縫?均應(yīng)用高純 Ar 保護。

2)鈦管焊接保護

鈦管焊接時?保護區(qū)分三部分:熔池、后部焊縫及 HAZ 區(qū)(400℃以上)和背面焊縫。

因鈦材導(dǎo)熱性差?焊接熔池大而冷卻慢?故焊槍噴嘴直徑應(yīng)適當加大?以增大保護區(qū)域?噴嘴內(nèi)徑一般取16~20mm。

對于400℃以上的后部焊縫及 HAZ 區(qū)的保護?有關(guān)資料中已經(jīng)提供了很多方法?例如:真空室中焊接?充氬箱中焊接及整體保護罩焊接等等。但這些方法不僅成本高?而且

在操作上也多有不便?因此?成本低、操作方便的局部保護罩的設(shè)計?對鈦管的焊接來說是個重要突破。局部保護面積應(yīng)根據(jù)400℃以上后部焊縫及 HAZ 區(qū)的面積來確定。

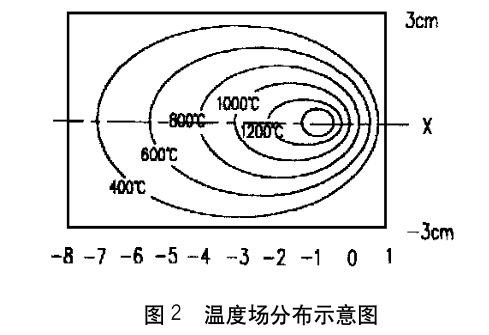

圖2為鈦材焊接時?溫度場分布示意圖?從圖中可以看出400℃以上區(qū)域范圍為80×60。因此?保護罩的保護面積可依此確定。

圖2中橢球形過濾球由銅網(wǎng)包扎鈦屑而成?其作用是使 Ar 氣能充滿拖罩?并形成穩(wěn)定層流。

背面焊縫的保護分兩種情況?對管徑 DN≥500的 Ti 管?采取局部保護?對管徑 DN <500的 Ti 管?采取整體保護。

其結(jié)構(gòu)和不銹鋼管線焊接時的內(nèi)部保護結(jié)構(gòu)相同。

3)鈦管焊前清理

為確保鈦管焊接質(zhì)量?鈦管焊接禁止在露天現(xiàn)場?應(yīng)設(shè)置一鈦管專用焊接操作間(空間大小以不影響施工為準)?室內(nèi)應(yīng)保持清潔(最好是鋪上黑膠皮)、干燥、室內(nèi)溫度不應(yīng)低

于10℃?不允許有空氣對流。

為了防止出現(xiàn)氣孔?必須杜絕一切氫的來源。因此?鈦管焊前?坡口附近表面及內(nèi)壁必須認真進行清理?清理程序如下:

磨光機打磨------不銹鋼絲刷清理------拋光輪拋光------丙酮(乙醇)清洗、清理結(jié)束以后?立即對坡口進行封口保護?以防再次被污染。

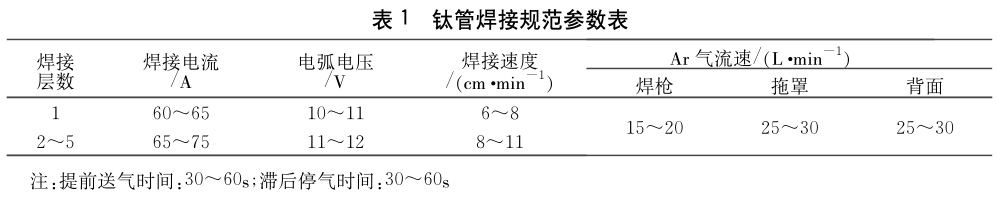

4)工藝規(guī)范

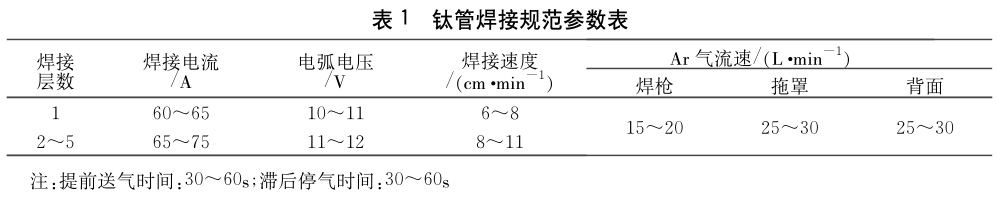

根據(jù)前面對鈦材焊接特性的分析可知鈦管焊接一般應(yīng)采用較小的線能量?因此?應(yīng)選擇較小的焊接規(guī)范進行焊接?焊接規(guī)范詳見表1。

5)注意事項

A、在采用上述規(guī)范時?鎢極直徑宜為3mm。

B、由于 Ti 比重小?所以組對時?間隙G應(yīng)嚴格控制在上述規(guī)范之內(nèi)?否則?易出現(xiàn)內(nèi)凹或焊瘤。

C、由于 Ti 熔點高?比重小?焊工在進行封底焊時?應(yīng)熟練掌握送絲技巧?否則?易出現(xiàn)內(nèi)凹或焊絲未熔。

D、對厚壁管?因表層焊道較寬?為防止氧化?在進行蓋面焊時?應(yīng)采取排焊的方法?盡量避免采用焊槍擺動一次成形的方法。

3、 焊接檢驗

焊接結(jié)束?對所有的焊縫均應(yīng)作100%的色澤檢查和射線檢測。

對國內(nèi)工程?檢驗按 SHJ-502-86標準執(zhí)行。

對由外方監(jiān)理的工程?檢驗按 ASME 規(guī)范或其它國外相應(yīng)標準執(zhí)行。

4、 結(jié)語

我公司 PTA 工程中?共有 Ti 管320m?平均管徑為 DN200。在施工過程中?我們采用了前面所闡述的措施和工藝?經(jīng)檢查?所有的焊縫色澤為保護最佳的銀白色?射線探傷一次合格率達98?07%。這一結(jié)果表明;局部保護罩的設(shè)計從根本上解決了鈦管焊接的低溫氧化問題?鈦管焊接施工工藝合理;但是?拖罩與焊槍的固定還存在一定的問題?這將有待于今后進一步改進。

相關(guān)鏈接

![[H]在高溫Ti中熔解度隨溫度變化曲線 [H]在高溫Ti中熔解度隨溫度變化曲線](/ueditor/php/upload/image/20210821/1629514914128597.jpg)