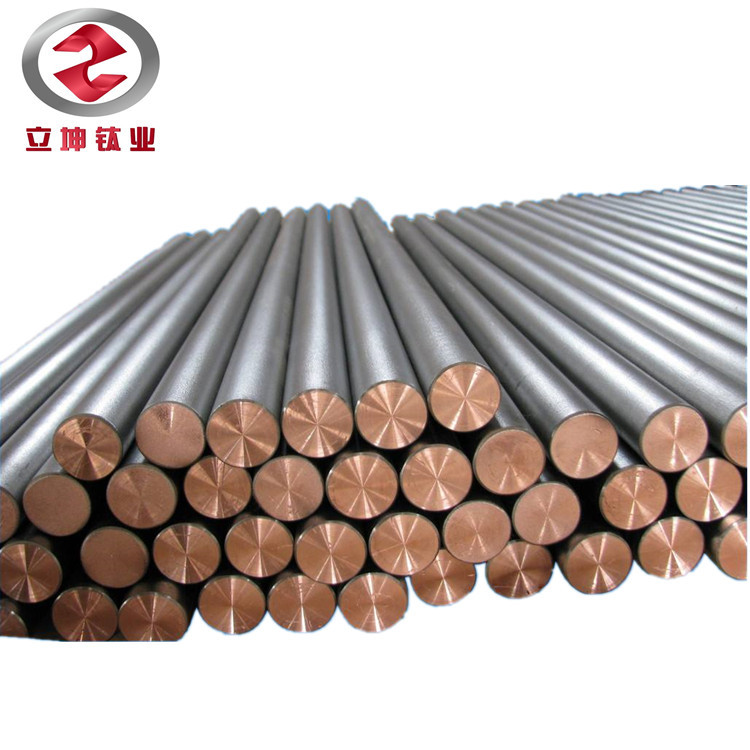

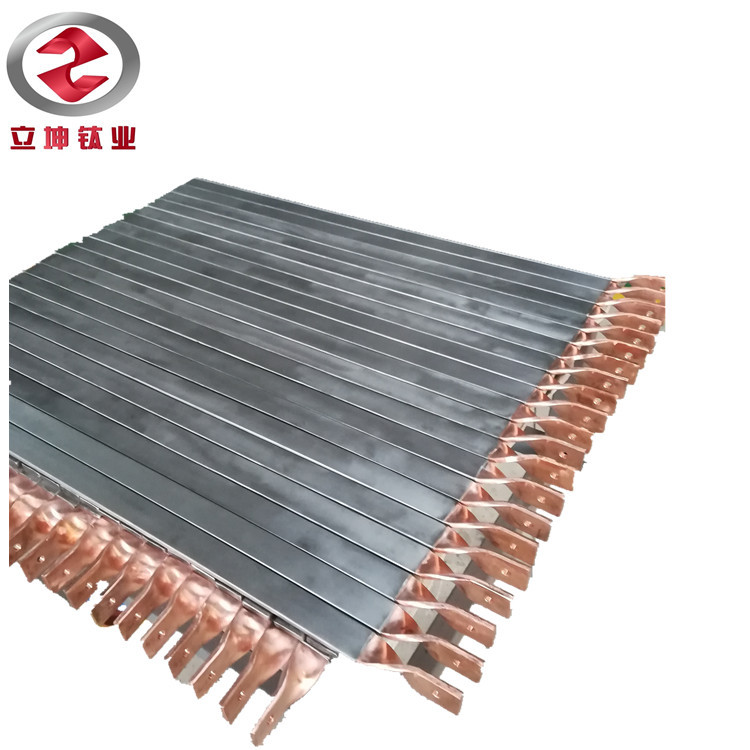

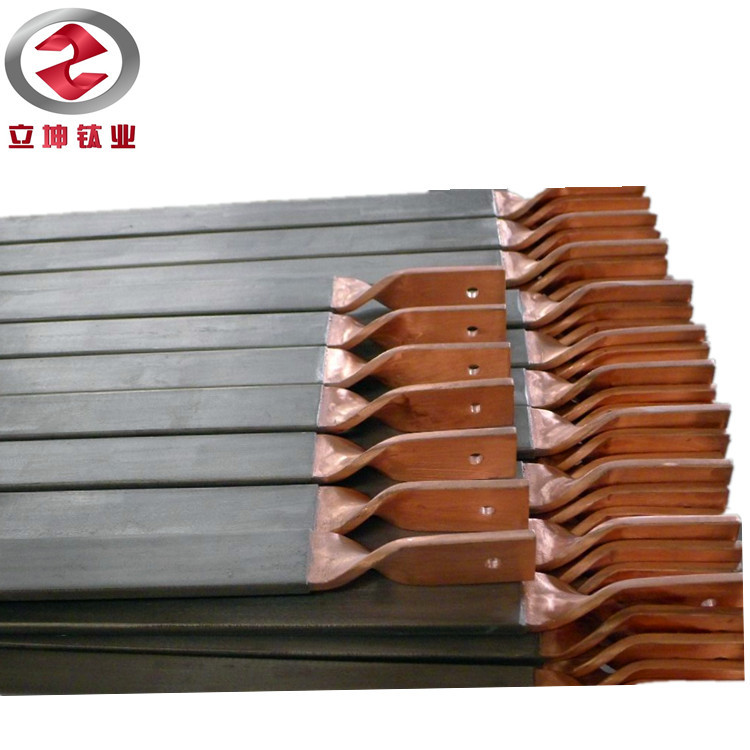

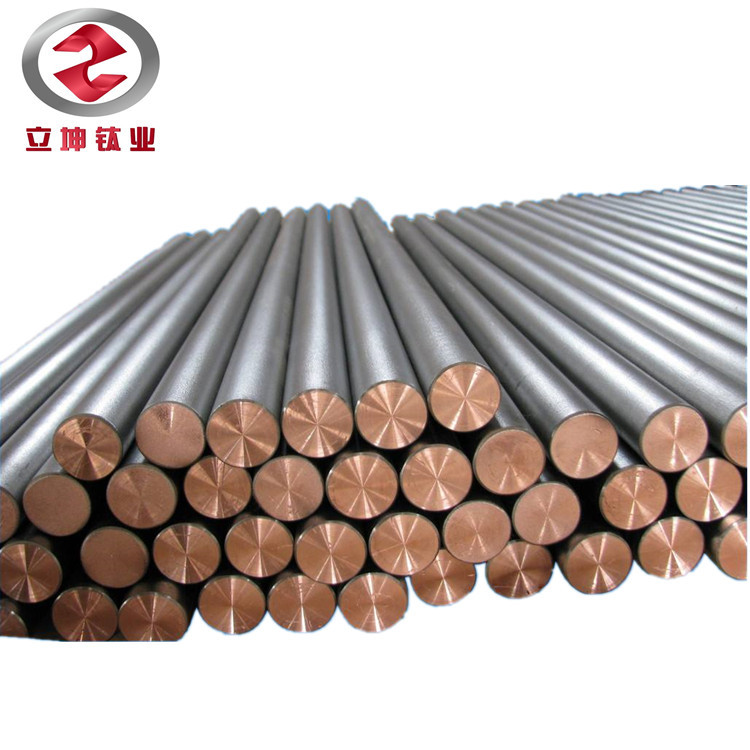

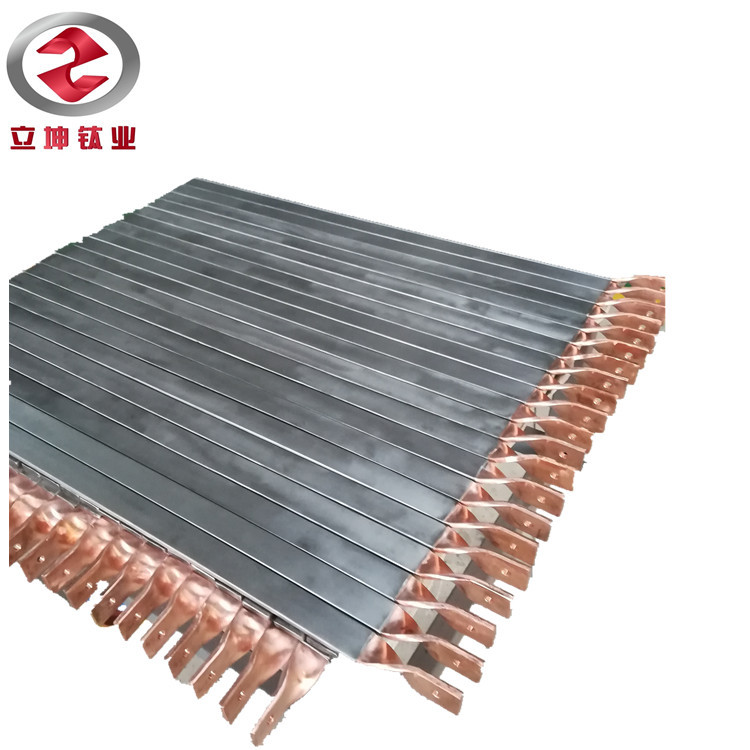

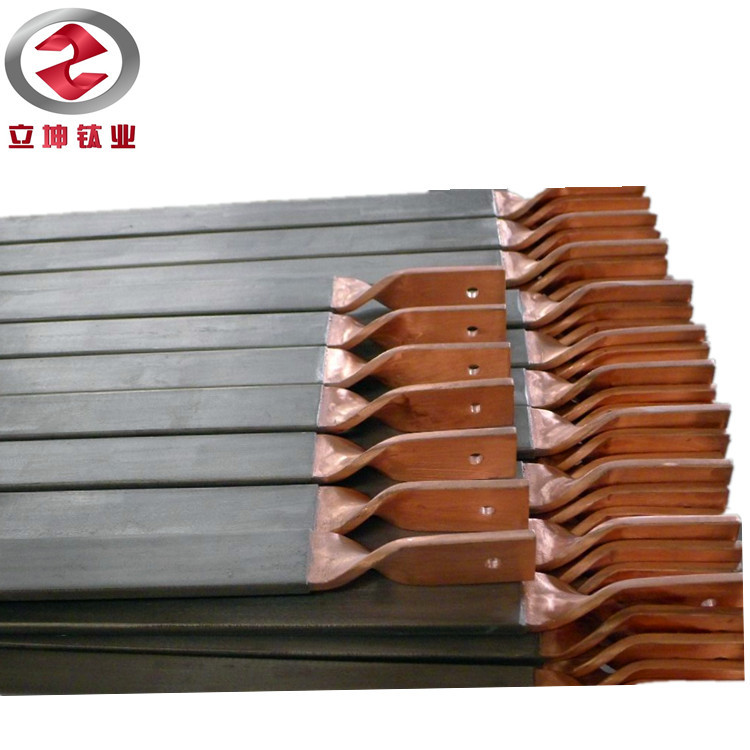

鈦銅復合棒自20世紀60年代以來,得到迅速發展。它作為金屬陽極的主要部件,將銅良好的導電性能和鈦的強耐腐蝕性融為一體,成功取代了石墨電極繼而投入工業化生產。特別是近年來它用于電解銅行業,不僅提高了電極使用壽命及其導電性能和電流效率,而且也減少了電能消耗降低了對設備的維修成本。不難看到,優化鈦銅復合棒加工工藝和新產品研發是適應市場經濟下,我們企業應適時發展的主導方向。以下主要分享鈦包銅加工工藝方面的改進措施:

1、坯料準備

首先對鈦管內表面和銅棒外表面進行處理,經干燥為保證冷拔狀態下鈦銅組裝成坯后,鈦銅組裝成坯的一端能順利咬入配模的情況下,再放入炭爐中烘烤,在熱狀態下易于公稱容量為1600kN的雙盤摩擦機擠壓做頭,使鈦管和銅棒組合不致松動后再進行冷拔作業。

這樣的缺點是在軋制之前放入箱式電阻爐加熱,鈦層和銅棒雖已進行拉拔作業,很可能鈦管和銅棒貼合強度不夠的地方,鈦層內表面和銅棒外表面被氧化成黑色氧化膜,嚴重時會發生“脫殼”現象,輕微的也會增加接觸電阻,使電解槽電壓逐漸上升從而縮短電極使用壽命,影響活性層使用壽命并增加電能消耗。所以在箱式電阻爐加熱之前應給鈦銅組合坯未烘烤的一端用1~3mm的鈦板封焊,以防止加熱時復合面產生氧化層。

2、冷拔作業

在冷拔之前對經處理的鈦層外表面涂以MoS2潤滑劑。由于MoS2良好的附著性能、抗壓性能和減摩性能,可對鈦層起到潤滑保護作用,以保證冷拔時鈦層的均勻性防止鈦層產生劃傷裂紋等。其實冷拔作業的作用是使鈦銅緊密貼合,保證鈦層銅棒之間參透層有一定的寬度

由于冷拔拉伸用于小斷面坯料,而對于較大斷面的坯料效果不穩定。原因是因為經拉拔后金屬內部組織結構變形量較大即變形程序增加,拉拔應力越大,使拉拔效果不好。如果配合多道次拉拔效果可能好些。另外咱們公司鈦管塑性不穩定性,經拉拔作業后導致鈦管和銅棒不平整性,基本鈦管長于銅棒20cm左右,浪費材料增加成本。所以購置鈦管和銅棒時要把重點放到對表面光潔度方面,應該對其強度塑性測試,常做拉伸試驗即材料性能試驗中的一種。大體步驟:

1)一批料隨機抽取兩個樣來測試其強度(抗拉強度σb和屈服強度σ0.2)和塑性(伸長率δ5和斷面收縮率ψ);

2)機加成標準試樣GB;

3)拉伸速率控制:根據電腦顯示拉伸曲線判斷材料性能得出數據。

3、箱式電阻爐加熱、保溫

先將鈦銅組裝坯放入型號RX-90-10、額定功率為90千瓦的箱式電阻爐中加熱,到設定溫度后至少保持10分鐘。

要嚴格意義上不允許有兩層,由于加熱過程中爐內為微氧化氣氛,以減少吸氫。加熱溫度時間應以坯料表面溫度達到要求的加熱溫度開始計算,而不是以儀表指示或爐子到溫的時間計算。

4、軋制工藝

將鈦銅復合坯料生產成鈦銅復合棒要遵循:充分利用鈦的塑性,盡量減少中間退火和減少軋制道次。由于熱軋是金屬再結晶溫度以上的軋制過程,此時金屬具有較高塑性和較低的變形抗力,這樣可以用較少的能量得到較大的塑性變形。

熱軋過程中的總加工率,道次加工率與熱軋溫降是板帶材軋制最基本的變形依據,它直接影響產品質量和軋制產量。我淺談一下道次加工率的分配問題:第一道次首先要滿足順利咬入的問題,根據自然咬入條件當咬入角≤摩擦角金屬才能進入軋輥完成軋制工藝,因此沒道次壓下梁有最大咬入角αmax所決定最大壓下量Δhmax即

Δh≤Δhmax=D(1-cosαmax)

而目前最常用咬入角為20~25度,咬入角咬入困難時,常對坯料施加后推力。開軋階段,道次加工率及軋機速度不宜過大,在坯料組織允許條件下,應適當逐道次增加壓下量。中間道次,軋制溫度有所降低,而塑性較好,變性抗力卻不高,所以應采用大壓下量的方法軋制。最后道次,一般采用較小的道次加工率,為獲得理想的產品尺寸,應在最后的一兩個道次用較小的壓縮率,才能獲得平整的鈦銅復合棒。

5、熱矯直方面

將鈦銅復合棒半成品放入型號YBS-8的矯直機進行熱矯,由于矯直機長為3.5m,有效長度為2m,對于長尺寸的棒材矯直效果不好,主要是復合材車間軋制區域:生產節奏較快;熱矯設備能力不足;扁材精整條件限制;扁材熱處理方面。

對于熱矯設備能力不足方面:由于斷面較大的扁材溫降較慢而且尺寸較長,在矯直機有效部位易部分矯直,而不能全部矯直。對于去增大設備有效長度或購置大型矯直機,我經過綜合考慮認為不可取,所以從改進現有矯直設備入手,既能使矯直機的有效長度迅速降溫,也不至于使不能被一次矯直的部位迅速冷卻,就是在矯直機內安裝幾個小的送風裝置,不僅能節省開支,又能達到熱矯目的。因為廠房現有的冷矯設備包括母線矯直機、油壓機和簡易矯直機,對公司以后將發展更大斷面的扁材能力遠遠不夠。

熱矯后的坯料精整方面:現有廠房無精整區域,導致坯料熱矯后隨意放置,在不平整的地上使熱矯后原本可能平整的坯料變得不平整,不僅降低坯料質量,也影響其它工種作業,希望新廠房在這方面給予重視。

熱處理方面:對于大斷面復合棒由于設備原因矯直難度較大,我們應該在矯直之前的工序找原因。一是坯料本身是否保持平整;二是箱式電阻爐內底部耐火磚是否平整;三是在電阻爐內底部耐火磚不平整的情況下不允許坯料裝兩層。這幾點建議有待今后繼續探討。

6、冷矯直方面

對于矯直厚度小的扁材,可選擇張力矯直機,它可矯直厚度小于0.3~0.6mm的扁材,它矯直過程中扁材在小于屈服強度拉應力的作用下,通過彎曲輥組被劇烈彎曲,將扁材邊緣波浪中間瓢曲等缺陷消除后,通過矯平輥把剩余瓢曲部分矯平,而此法缺點是材料損失大,易產生偏徑等缺陷。

現有應用較好的是懸臂架材輥式矯直機,它具有成型的裝配式矯直輥,每個輥子有方形、宮燈形孔槽,由于輥數多,矯直反復彎曲次數多,可使矯直后的坯料平直度提高。

最佳方法是對已使用的矯直設備的廠家和生產廠家進行調研、綜合評估后制定購置方案。

相關鏈接